2021年11月27日

CNCでの木材ルアー切削の最適化

釣りブログじゃなくなってきていますが、一応ルアー作りでのログということで…。

CNCで木材素材を切削する際のノウハウです。

CNCで切削する際、素材によって最適な設定が異なります。

木材は柔らかいので比較的何も考えずサクサク行けるんですが、ルアー切削の場合、ノウハウによって完成度や切削時間の大幅短縮が可能となります。

youtubeでの動画の方が需要が多そうですが、素材撮影や編集が面倒なのでブログで。

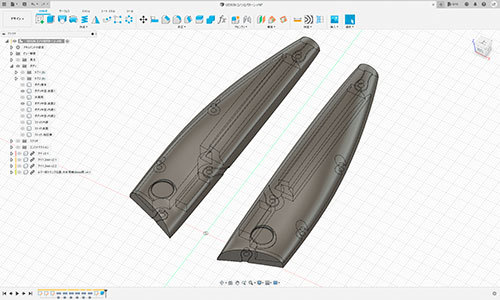

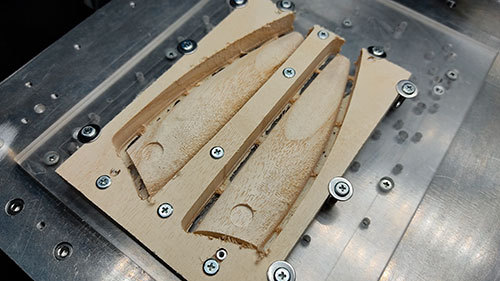

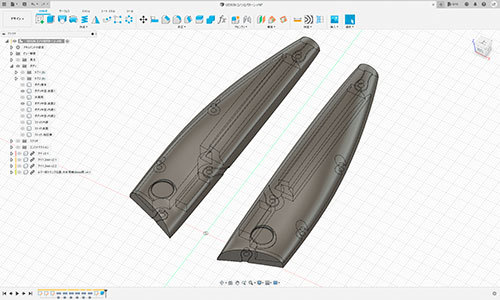

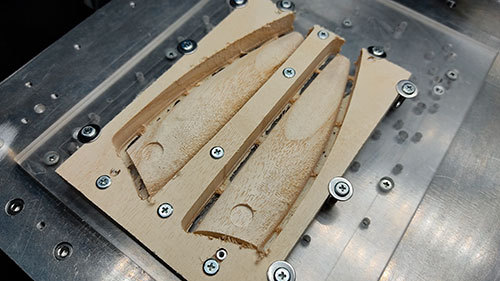

今回紹介するのはこんな感じのリップレスミノーの表面側の切削について。

内部や表裏切削は需要や機会があれば?

こういうのを切削する際、多くの切削動画やブログなどでは主に「ポケット加工」で切削しましょう。と説明します。

確かに一番わかりやすくて安定です。

しかし「ポケット加工」をそのまま実行するとルアー周辺の不必要な部分まで切削するので、切削時間が余分にかかります。

ルアー外周をエンドミルの太さに合わせてオフセットしたスケッチで範囲指定すれば、切削の無駄を最小限に出来ます。

ただこれでも段々畑のような段差が出来ます。

この段差を最小限に抑えるにはZ軸の切り込みの深さを小さく(0.1mmなど)にすれば、木材なら気にならないレベルに出来るのは確かです。

しかしこれでは切削時間が猛烈に伸びます。

「ポケット加工」のZ軸切り込みを1mmくらいの粗切削にし、「スキャロップ」でフィニッシュ切削すればキレイに出来るのも間違いありません。

しかし「スキャロップ」の場合、パスが膨大になり、卓上CNCではパスの制御点が短い間隔で増えるとステッピングモーターのアクセル値(設定速度に達するまでの加速時間のようなもの)的に低速での動作になります。

例えば600mm/minの切り込み速度を指定しても、制御点が多い場合、実際には200mm/minも出ないでしょう。

このように簡単でキレイに切削しようとすると、切削時間が大幅に伸びるのがCNC(CAM)の難しいところです。

なお「ポケット加工」をしないで、いきなり「スキャロップ」で切削しようとするのは大変な事になるのでやめましょう。

ではどうするのが一番短時間でキレイな切削が出来るのか。

順を追って説明します。

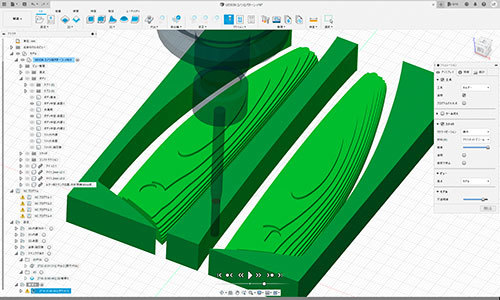

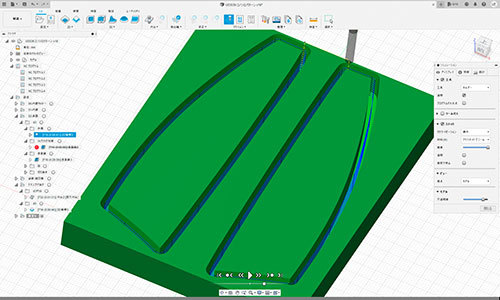

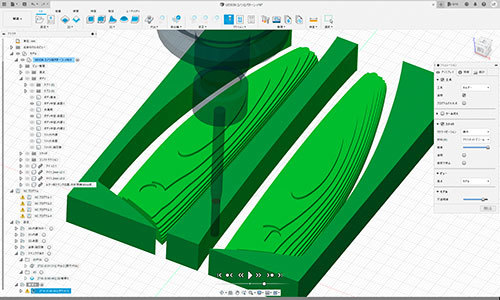

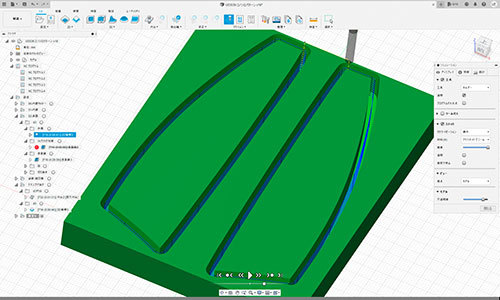

木材でのルアー切削で手っ取り早くキレイなのは「走査線」切削です。

木材の場合、切削ピッチはだいたい0.3~0.4mmくらいであれば縞々模様なく、表面がキレイに切削出来ます。

多少粗く切削し、あとで紙やすりで整えるくらいがコスパ的に最適です。

ただコレも問題が2つあります。

問題1

エンドミルの特性上、Z軸方向の切り込みにはものすごい負荷がエンドミルにかかります。

そのため走査線の最初と折返し時の負荷を減らすため、まずはルアー外周をボトム2mmほど残して切削します。

これはルアー外周を2Dスケッチで予め用意しておき、「2D輪郭」で切削します。

Z軸の切り込みは素材やCNCの性能によりますが、私は諸々考えて1mmで設定。

また仕上げ代の径方向(XY軸)を0.2mmに設定しています。

問題2

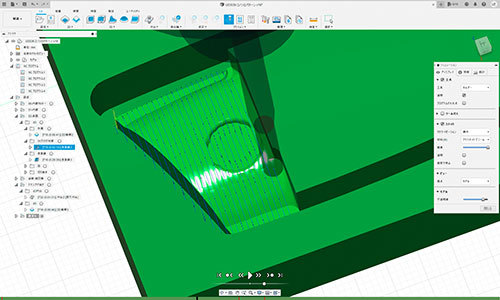

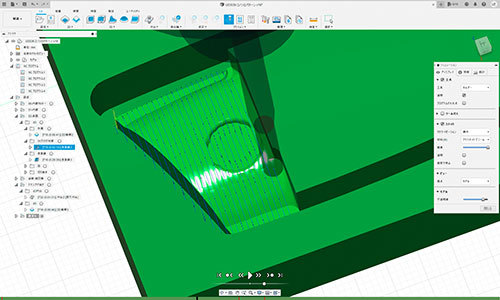

外周を先に削ったため、走査線のZ軸方向の負荷は激減させる事が出来ましたが、ルアー先端部分の切削に問題が生じます。

木材をノコギリなどで切ったりドリルで穴あけした際、最後に「ベリッ」とササクレのようにカドッコが欠けてしまう経験をした方が多いのではないでしょうか。

木材には繊維の方向があり、どうしても引っ張られて剥がれてしまいます。

これと同じ事が外周を切削済みの「走査線」切削でルアー先端部に生じます。

普通なら当板をすれば回避出来ますが、CNCのルアー切削ではそうも行きません。

そのため、次の「走査線」切削とは逆方向から先端部だけを先に少しだけ切削します。

予め先端部だけの範囲をスケッチで作っておき、仕上げ代を径、軸双方0.5mmで設定して切削します。

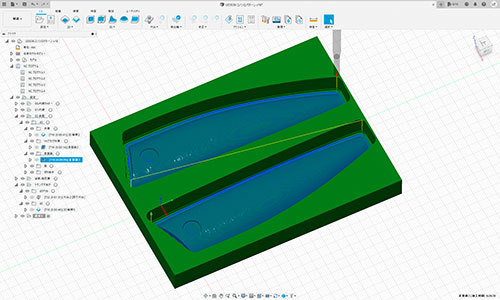

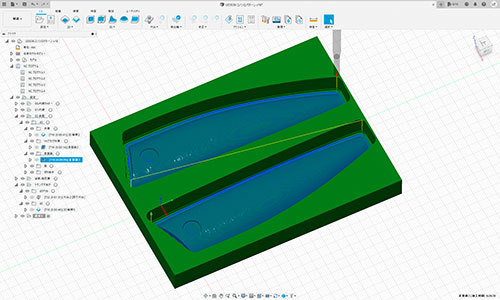

問題を回避したので「走査線」で本切削。

私は切削ピッチは0.3~0.4mm、公差と円滑化0.01~0.02mmです。

またボトムは1mmの余白を残します。

これは次のタブ(プラモデルのランナーのようなもの)をつけて、切り抜き切削するための余白です。

目は「スキャロップ」で切削します。

正直Fusion360のスキャロップはあんまり良い切削パスを作ってくれませんが…。

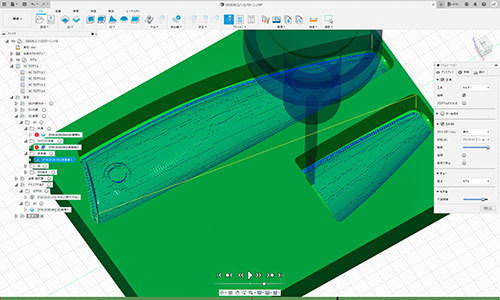

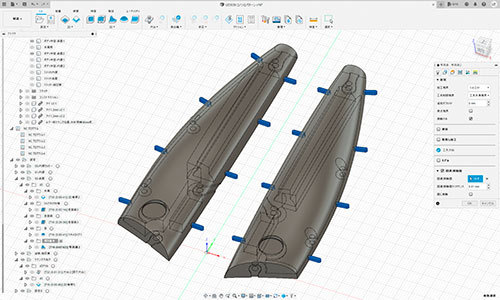

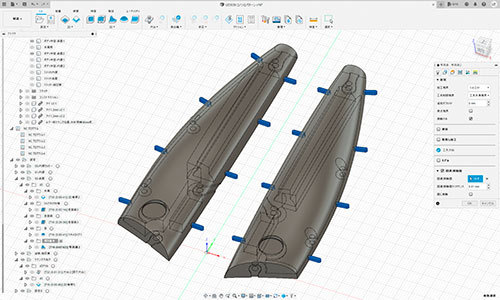

最後の切り抜き前にやっておく事があります。

プラモデルのランナーのようにストック(素材)にルアーを繋ぎ止めて切削終了させるためのタブを作ります。

両面テープの方が気軽ですが、エンドミルに両面テープの粘着剤が付くと切れ味が猛烈に低下するので避けたい。

また両面テープの厚みの分だけ精度も落ちます。

タブはスケッチの「中心合わせスロット」でルアー外周に接するように描き、高さ1mmでボディを作ります。

これを「パス上のパターン」でルアー外周を選択し、パスの方向でルアー外周に沿ってタブが作られるようにします。

なおFusion360のバグでうまく行かない事があります。

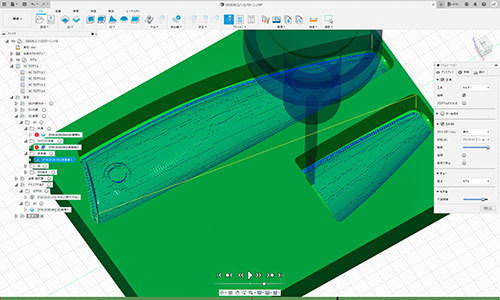

最後の切り抜きは「等高線」切削を行います。

「回避/接触面」で作ったタブを選択、形状はシルエット/工具外側境界/接点境界OFF/接点のみON、ボトム1mm~ボトム0.0~0.1mmまでを切削、両方向/最大切り込みピッチ0.1mmで設定。

これでタブ間を行ったり来たりで切り抜いて行きます。

私の場合、120mm以上の大きなルアーで、表面形状が複雑でないもの(特にリップ付近)では、3mmエンドミルだけで最初から最後まで。

小さいルアーでストック素材にみっちり詰め込んで切削したい場合、1.5mmエンドミルを中心に切削します。

切削送り速度はCNCの性能的に安定する600mm/minです。

もっと良いCNCで木材なら1000~1200mm/minとかでも行けるんではなかろうかと。

切削後は紙やすり100、240、400くらいまでで表面を整える程度にかけます。

木材素材の場合コーティングが必須となるので、表面はそこまで神経質になる必要がありません。

CNC(CAM)では無駄な切削パスを極力なくす事が切削時間短縮に繋がります。

またZ軸の上げ下げも切削時間が大幅に伸びるので、これも極力最小限にしましょう。

Fusion360のCAMは「そうじゃないだろ」と不可解な動きをする切削項目もありますが、自分なりの設定を煮詰められればサクサクと組むことができます。

3Dプリンターに比べたらCNCはものすんげー大変で難しいですが、ウッドルアーはピーキーだけどメリットもたくさんあって楽しいです。

興味のある方は是非、茨の道のCNCライフへ!

CNCで木材素材を切削する際のノウハウです。

CNCで切削する際、素材によって最適な設定が異なります。

木材は柔らかいので比較的何も考えずサクサク行けるんですが、ルアー切削の場合、ノウハウによって完成度や切削時間の大幅短縮が可能となります。

youtubeでの動画の方が需要が多そうですが、素材撮影や編集が面倒なのでブログで。

今回紹介するのはこんな感じのリップレスミノーの表面側の切削について。

内部や表裏切削は需要や機会があれば?

こういうのを切削する際、多くの切削動画やブログなどでは主に「ポケット加工」で切削しましょう。と説明します。

確かに一番わかりやすくて安定です。

しかし「ポケット加工」をそのまま実行するとルアー周辺の不必要な部分まで切削するので、切削時間が余分にかかります。

ルアー外周をエンドミルの太さに合わせてオフセットしたスケッチで範囲指定すれば、切削の無駄を最小限に出来ます。

ただこれでも段々畑のような段差が出来ます。

この段差を最小限に抑えるにはZ軸の切り込みの深さを小さく(0.1mmなど)にすれば、木材なら気にならないレベルに出来るのは確かです。

しかしこれでは切削時間が猛烈に伸びます。

「ポケット加工」のZ軸切り込みを1mmくらいの粗切削にし、「スキャロップ」でフィニッシュ切削すればキレイに出来るのも間違いありません。

しかし「スキャロップ」の場合、パスが膨大になり、卓上CNCではパスの制御点が短い間隔で増えるとステッピングモーターのアクセル値(設定速度に達するまでの加速時間のようなもの)的に低速での動作になります。

例えば600mm/minの切り込み速度を指定しても、制御点が多い場合、実際には200mm/minも出ないでしょう。

このように簡単でキレイに切削しようとすると、切削時間が大幅に伸びるのがCNC(CAM)の難しいところです。

なお「ポケット加工」をしないで、いきなり「スキャロップ」で切削しようとするのは大変な事になるのでやめましょう。

ではどうするのが一番短時間でキレイな切削が出来るのか。

順を追って説明します。

木材でのルアー切削で手っ取り早くキレイなのは「走査線」切削です。

木材の場合、切削ピッチはだいたい0.3~0.4mmくらいであれば縞々模様なく、表面がキレイに切削出来ます。

多少粗く切削し、あとで紙やすりで整えるくらいがコスパ的に最適です。

ただコレも問題が2つあります。

問題1

エンドミルの特性上、Z軸方向の切り込みにはものすごい負荷がエンドミルにかかります。

そのため走査線の最初と折返し時の負荷を減らすため、まずはルアー外周をボトム2mmほど残して切削します。

これはルアー外周を2Dスケッチで予め用意しておき、「2D輪郭」で切削します。

Z軸の切り込みは素材やCNCの性能によりますが、私は諸々考えて1mmで設定。

また仕上げ代の径方向(XY軸)を0.2mmに設定しています。

問題2

外周を先に削ったため、走査線のZ軸方向の負荷は激減させる事が出来ましたが、ルアー先端部分の切削に問題が生じます。

木材をノコギリなどで切ったりドリルで穴あけした際、最後に「ベリッ」とササクレのようにカドッコが欠けてしまう経験をした方が多いのではないでしょうか。

木材には繊維の方向があり、どうしても引っ張られて剥がれてしまいます。

これと同じ事が外周を切削済みの「走査線」切削でルアー先端部に生じます。

普通なら当板をすれば回避出来ますが、CNCのルアー切削ではそうも行きません。

そのため、次の「走査線」切削とは逆方向から先端部だけを先に少しだけ切削します。

予め先端部だけの範囲をスケッチで作っておき、仕上げ代を径、軸双方0.5mmで設定して切削します。

問題を回避したので「走査線」で本切削。

私は切削ピッチは0.3~0.4mm、公差と円滑化0.01~0.02mmです。

またボトムは1mmの余白を残します。

これは次のタブ(プラモデルのランナーのようなもの)をつけて、切り抜き切削するための余白です。

目は「スキャロップ」で切削します。

正直Fusion360のスキャロップはあんまり良い切削パスを作ってくれませんが…。

最後の切り抜き前にやっておく事があります。

プラモデルのランナーのようにストック(素材)にルアーを繋ぎ止めて切削終了させるためのタブを作ります。

両面テープの方が気軽ですが、エンドミルに両面テープの粘着剤が付くと切れ味が猛烈に低下するので避けたい。

また両面テープの厚みの分だけ精度も落ちます。

タブはスケッチの「中心合わせスロット」でルアー外周に接するように描き、高さ1mmでボディを作ります。

これを「パス上のパターン」でルアー外周を選択し、パスの方向でルアー外周に沿ってタブが作られるようにします。

なおFusion360のバグでうまく行かない事があります。

最後の切り抜きは「等高線」切削を行います。

「回避/接触面」で作ったタブを選択、形状はシルエット/工具外側境界/接点境界OFF/接点のみON、ボトム1mm~ボトム0.0~0.1mmまでを切削、両方向/最大切り込みピッチ0.1mmで設定。

これでタブ間を行ったり来たりで切り抜いて行きます。

私の場合、120mm以上の大きなルアーで、表面形状が複雑でないもの(特にリップ付近)では、3mmエンドミルだけで最初から最後まで。

小さいルアーでストック素材にみっちり詰め込んで切削したい場合、1.5mmエンドミルを中心に切削します。

切削送り速度はCNCの性能的に安定する600mm/minです。

もっと良いCNCで木材なら1000~1200mm/minとかでも行けるんではなかろうかと。

切削後は紙やすり100、240、400くらいまでで表面を整える程度にかけます。

木材素材の場合コーティングが必須となるので、表面はそこまで神経質になる必要がありません。

CNC(CAM)では無駄な切削パスを極力なくす事が切削時間短縮に繋がります。

またZ軸の上げ下げも切削時間が大幅に伸びるので、これも極力最小限にしましょう。

Fusion360のCAMは「そうじゃないだろ」と不可解な動きをする切削項目もありますが、自分なりの設定を煮詰められればサクサクと組むことができます。

3Dプリンターに比べたらCNCはものすんげー大変で難しいですが、ウッドルアーはピーキーだけどメリットもたくさんあって楽しいです。

興味のある方は是非、茨の道のCNCライフへ!

Posted by さ at 2021年11月27日│Comments(0)

│自作ルアー