2019年06月30日

CNCでゼロから作るルアー動画 その3 CAMとCNC切削

ネットを検索しても該当記事がほとんど出てこない領域に入ってまりましたこのシリーズ。

第3回はFusion360のCAMとCNC3020を使ったルアー切削について。

ほんとはもうちょっと長くなる感じだったんですが、切削は思わず見ちゃうすんげー動画が他にたくさんあるから適当でいいか。と端折りました。

今回もちょろっと補足します。

私が木材ルアー切削で主に使うエンドミルはこの4本。

全部中華製です。

特に1.5mmエンドミル(シャンク6mm、刃長5mm、一番左)と、3mmエンドミル(シャンク4mm、刃長8mm、右から2番目)がメインの2本です。

左から2番目は3mmエンドミル(シャンク3mm、刃長8mm)でシャンク径と刃径が同じなので、どうにもならない分厚い素材を切削するときに使います。

一番右は3mmエンドミル(シャンク4mm、刃長15mm)で、CNC3020だと刃が逃げやすいのでどうにもならないとき以外はなるべく使わない方向です。

その他にも1mmエンドミル、0.5mmエンドミル、1.5mmボール、0.5~3mmまでのショートドリルなんかも使います。

でも基本は1.5mm、3mmエンドミルの2本だけでなるべく完結させます。

綺麗に切削するためにボールエンドミル使う人が多いと思うんですが、木材だとそこまで精度が出るわけじゃないので私はほとんど使いません。

Fusion360のCAMの流れは

1.セットアップで切削対象モデル、原点、ワーク(ストック)を設定

2.各種切削設定

3.ポスト処理でNCコード(Gコード)出力

なんですが、私は本など買わずに完全独学でやっており、Fusion360のCAMでいくつか詰まった一つが工具設定。

卓上CNCで使うような工具なんてほとんど登録されていないので、自分が買ったエンドミルを登録する必要があります。

これを登録しない事には全くもってCAMが使い物になりません。

管理->工具ライブラリでライブラリを開き、右上の方の+マークついたエンドミルのアイコンをクリックすると新規登録出来ます。

実はこの辺のUI、Fusion360リリース当初と比べて今はかなりよくなっており、当初はマジ意味不明なくらいバグなんじゃないの?って動作が多くてやってられませんでした(;´∀`)

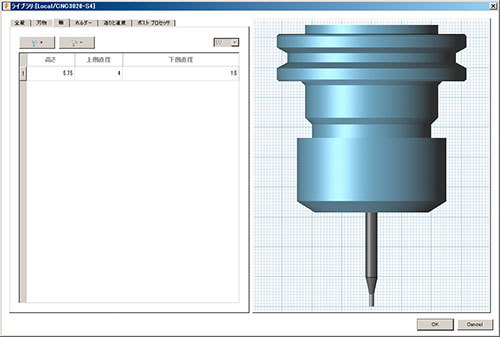

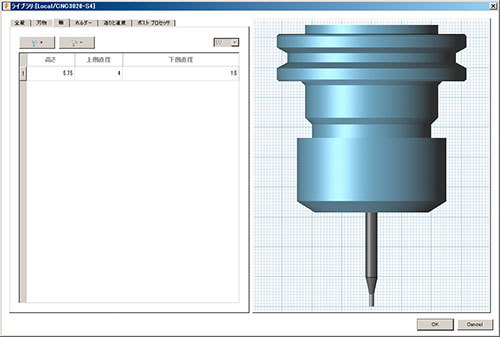

基本的には「刃物」タブで自分の使う工具の基本設定をするんですが、卓上CNCで使うようなエンドミルって、刃径とシャンク径が違い、テーパ形状になってるのが多いんですよね。

これの設定がこの「刃物」タブ内になく、これが設定出来ないと衝突判定が使い物にならない。

隣の「軸」タブがテーパ形状を設定するメニューなんです。

高さ:テーパの長さ

上側直径:シャンク径

下側直径:刃径

でテーパのエンドミルを設定出来ます。

次に詰まるのが各切削メニュー内の「高さ」タブ。

切削設定ごとに移動高さが加わったりするんですが、正直なところFusion360の高さ設定は現在もめちゃくちゃ分かりづらい。

実は私も思い通りの動作に持っていけない事があります。

バグじゃねーの?ってくらい、ほんとわかりづらいです。

移動高さ:一番最初と最後の移動時の高さ(だと思う)

退避高さ:次の切削に入るときに移動する高さ(だと思う)

トップ高さ:切削開始する面の高さ

ボトム高さ:切削終了する面の高さ

これらの何がわかりづらいかと言うと、例えばポケット加工時にZ軸1mm掘り進んだ後、そこから0.25mmエンドミルを持ち上げて、次のZ軸切削(2mmめ)にランプパスで入って欲しい。というのが、簡単には出来ません(;´Д`)

相対値0.25mm持ち上げて。とやりたいのに、退避高さまで上がってしまったり、Z軸が持ち上がらなかったり…。

Fusion360 CAMの悪い部分だと思うんですが、相対値と絶対値がものすごく分かりづらく、明示されていない。

CAMって独自性が高いアプリケーションだらけっぽいんですが、その中でもFusion360のココはUIの設計ミスと言いたい。

あとは卓上CNCを使う上で、Fusion360のCAMに罠パス設定がありまして、それが進入動作。

画像はちょっと見づらいですが、走査線の進入動作をスムーズに設定した切削パターンで、これをルアー内部の中空構造切削にやってしまうと切削時間が1時間くらい伸びます。

卓上クラスのCNCでは細かい制御点が設定された切削パスを指定すると、ステッピングモーターやコントロール基盤の性能的に送り速度が50~100mm/minくらいまで低下します。

ステッピングモーターが最大速度に達するまでのアクセル値というのがあり、レイテンシーというかタイムラグみたいなもので、最高速度に達する前に次の制御点命令が来てしまい、いつまで経っても最高速度(設定送り速度)になりません。

進入動作を直線などにすると早いです。

ただラフ切削が荒く、アルミなど重たい切削をする場合はスムーズに設定する必要などもあります。

進入動作のスムーズが悪というわけではなく、卓上CNCだと結構時間かかるよー。という理解が重要です。

外周切削時にエンドミルの上げ下げによる切削痕を残したくない場合、半円の進入退出動作とか入れる必要なんかもありますしね。

CAMに慣れていないと分かりづらいのが公差と円滑化。

公差の値が0.1mmより上だとかなり適当な切削パスが作られ、モデルにめり込む事が多々あります。

0.025mmくらいでかなり精度が高い切削パスが作られますが、3D切削時に解析が悪く、削って欲しいのに切削パスが作られない事などもあります。

0.01mm以下にすると切削パスが作られるまでの計算時間がかなり増えますが、モデルによっては結構ギリギリまで切削パスが作られます。

ただしこれも上記同様に制御点が増えるため、卓上CNCクラスでは実際の切削時間が増える事があります。

そこで円滑化をかけて制御点を減らします。

Fusion360のデフォルトでは公差の1/10の値が円滑化に入りますが、これだとあまり効果的な円滑化がかかりません。

同じくらいの数値にすると円滑化の意味が大きくなりますが、精度は落ちるかも。

最後にもう一つ補足で、Fusion360 CAMのパターンについて。

この動画ではパターンは移動しか使っていませんが「パターンをミラー」を使う手もあります。

これだと動画内の「02:配置」でミラーしている項目がほぼズバッとなくす事が出来るんですが、Fusion360 CAMのパターンをミラーには仕様上のどうにもならない問題があります。

CAM切削パスをミラーで反転させると、横方向の補正(切削方向)のダウンカット、アップカットが反転されます。

なのでパターンをミラーで作った切削パスは、厳密にはパターン元と違う切削結果になります。

これを嫌ってソリッド側でミラーして、パターンでは移動のみ行っています。

またFusion360 CAMのパターンは多段で重ねると(ミラー->移動みたいな)、工具順が継承されないため、パターンごとに分ける必要があったりします。

この辺も含めてミラーはソリッド側でやった方が良いと思います。

使いまくるとFusion360のCAMは結構びみょーなところが多かったりしますが、それでも十分使えるレベルです。

Fusion360 CAMとCNCのクセを理解すれば、だいたい削れると思います。

何より統合環境なので、モデルを変更したらCAM切削パスをほぼ一発で作り直してくれるのはめちゃくちゃ頼もしいです。

現物合わせで追い込んで精度出すときなどは、ほんとに重宝します。

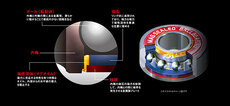

さて、次回の第4回はルアーの組み付けと独自重心移動システムについてなど。

次回の更新はちょっと時間空きます。

セルロースセメントとかのドブ漬けに時間がかかるんだ…。

第3回はFusion360のCAMとCNC3020を使ったルアー切削について。

ほんとはもうちょっと長くなる感じだったんですが、切削は思わず見ちゃうすんげー動画が他にたくさんあるから適当でいいか。と端折りました。

今回もちょろっと補足します。

私が木材ルアー切削で主に使うエンドミルはこの4本。

全部中華製です。

特に1.5mmエンドミル(シャンク6mm、刃長5mm、一番左)と、3mmエンドミル(シャンク4mm、刃長8mm、右から2番目)がメインの2本です。

左から2番目は3mmエンドミル(シャンク3mm、刃長8mm)でシャンク径と刃径が同じなので、どうにもならない分厚い素材を切削するときに使います。

一番右は3mmエンドミル(シャンク4mm、刃長15mm)で、CNC3020だと刃が逃げやすいのでどうにもならないとき以外はなるべく使わない方向です。

その他にも1mmエンドミル、0.5mmエンドミル、1.5mmボール、0.5~3mmまでのショートドリルなんかも使います。

でも基本は1.5mm、3mmエンドミルの2本だけでなるべく完結させます。

綺麗に切削するためにボールエンドミル使う人が多いと思うんですが、木材だとそこまで精度が出るわけじゃないので私はほとんど使いません。

Fusion360のCAMの流れは

1.セットアップで切削対象モデル、原点、ワーク(ストック)を設定

2.各種切削設定

3.ポスト処理でNCコード(Gコード)出力

なんですが、私は本など買わずに完全独学でやっており、Fusion360のCAMでいくつか詰まった一つが工具設定。

卓上CNCで使うような工具なんてほとんど登録されていないので、自分が買ったエンドミルを登録する必要があります。

これを登録しない事には全くもってCAMが使い物になりません。

管理->工具ライブラリでライブラリを開き、右上の方の+マークついたエンドミルのアイコンをクリックすると新規登録出来ます。

実はこの辺のUI、Fusion360リリース当初と比べて今はかなりよくなっており、当初はマジ意味不明なくらいバグなんじゃないの?って動作が多くてやってられませんでした(;´∀`)

基本的には「刃物」タブで自分の使う工具の基本設定をするんですが、卓上CNCで使うようなエンドミルって、刃径とシャンク径が違い、テーパ形状になってるのが多いんですよね。

これの設定がこの「刃物」タブ内になく、これが設定出来ないと衝突判定が使い物にならない。

隣の「軸」タブがテーパ形状を設定するメニューなんです。

高さ:テーパの長さ

上側直径:シャンク径

下側直径:刃径

でテーパのエンドミルを設定出来ます。

次に詰まるのが各切削メニュー内の「高さ」タブ。

切削設定ごとに移動高さが加わったりするんですが、正直なところFusion360の高さ設定は現在もめちゃくちゃ分かりづらい。

実は私も思い通りの動作に持っていけない事があります。

バグじゃねーの?ってくらい、ほんとわかりづらいです。

移動高さ:一番最初と最後の移動時の高さ(だと思う)

退避高さ:次の切削に入るときに移動する高さ(だと思う)

トップ高さ:切削開始する面の高さ

ボトム高さ:切削終了する面の高さ

これらの何がわかりづらいかと言うと、例えばポケット加工時にZ軸1mm掘り進んだ後、そこから0.25mmエンドミルを持ち上げて、次のZ軸切削(2mmめ)にランプパスで入って欲しい。というのが、簡単には出来ません(;´Д`)

相対値0.25mm持ち上げて。とやりたいのに、退避高さまで上がってしまったり、Z軸が持ち上がらなかったり…。

Fusion360 CAMの悪い部分だと思うんですが、相対値と絶対値がものすごく分かりづらく、明示されていない。

CAMって独自性が高いアプリケーションだらけっぽいんですが、その中でもFusion360のココはUIの設計ミスと言いたい。

あとは卓上CNCを使う上で、Fusion360のCAMに罠パス設定がありまして、それが進入動作。

画像はちょっと見づらいですが、走査線の進入動作をスムーズに設定した切削パターンで、これをルアー内部の中空構造切削にやってしまうと切削時間が1時間くらい伸びます。

卓上クラスのCNCでは細かい制御点が設定された切削パスを指定すると、ステッピングモーターやコントロール基盤の性能的に送り速度が50~100mm/minくらいまで低下します。

ステッピングモーターが最大速度に達するまでのアクセル値というのがあり、レイテンシーというかタイムラグみたいなもので、最高速度に達する前に次の制御点命令が来てしまい、いつまで経っても最高速度(設定送り速度)になりません。

進入動作を直線などにすると早いです。

ただラフ切削が荒く、アルミなど重たい切削をする場合はスムーズに設定する必要などもあります。

進入動作のスムーズが悪というわけではなく、卓上CNCだと結構時間かかるよー。という理解が重要です。

外周切削時にエンドミルの上げ下げによる切削痕を残したくない場合、半円の進入退出動作とか入れる必要なんかもありますしね。

CAMに慣れていないと分かりづらいのが公差と円滑化。

公差の値が0.1mmより上だとかなり適当な切削パスが作られ、モデルにめり込む事が多々あります。

0.025mmくらいでかなり精度が高い切削パスが作られますが、3D切削時に解析が悪く、削って欲しいのに切削パスが作られない事などもあります。

0.01mm以下にすると切削パスが作られるまでの計算時間がかなり増えますが、モデルによっては結構ギリギリまで切削パスが作られます。

ただしこれも上記同様に制御点が増えるため、卓上CNCクラスでは実際の切削時間が増える事があります。

そこで円滑化をかけて制御点を減らします。

Fusion360のデフォルトでは公差の1/10の値が円滑化に入りますが、これだとあまり効果的な円滑化がかかりません。

同じくらいの数値にすると円滑化の意味が大きくなりますが、精度は落ちるかも。

最後にもう一つ補足で、Fusion360 CAMのパターンについて。

この動画ではパターンは移動しか使っていませんが「パターンをミラー」を使う手もあります。

これだと動画内の「02:配置」でミラーしている項目がほぼズバッとなくす事が出来るんですが、Fusion360 CAMのパターンをミラーには仕様上のどうにもならない問題があります。

CAM切削パスをミラーで反転させると、横方向の補正(切削方向)のダウンカット、アップカットが反転されます。

なのでパターンをミラーで作った切削パスは、厳密にはパターン元と違う切削結果になります。

これを嫌ってソリッド側でミラーして、パターンでは移動のみ行っています。

またFusion360 CAMのパターンは多段で重ねると(ミラー->移動みたいな)、工具順が継承されないため、パターンごとに分ける必要があったりします。

この辺も含めてミラーはソリッド側でやった方が良いと思います。

使いまくるとFusion360のCAMは結構びみょーなところが多かったりしますが、それでも十分使えるレベルです。

Fusion360 CAMとCNCのクセを理解すれば、だいたい削れると思います。

何より統合環境なので、モデルを変更したらCAM切削パスをほぼ一発で作り直してくれるのはめちゃくちゃ頼もしいです。

現物合わせで追い込んで精度出すときなどは、ほんとに重宝します。

さて、次回の第4回はルアーの組み付けと独自重心移動システムについてなど。

次回の更新はちょっと時間空きます。

セルロースセメントとかのドブ漬けに時間がかかるんだ…。

2019年06月29日

CNCでゼロから作るルアー動画 その2 両面切削とZ軸原点出し

釣りと関係があるのか不安になって来ましたが、CNCでゼロから作るルアー動画の第2回はCNCでのズレない両面切削とZ軸原点出しについて。

今回は短く2分ほどの動画です。

短くまとめすぎて何がなにやら…という感じなので、ちょっと補足します。

Z軸原点出しについて。

卓上CNCではPROBE(プローブ)を使って素材表面などでZ軸切削原点を出す方法があり、卓上CNCを使っている人には一般的だと思います。

でもこの方法だとエンドミルを交換する際、切削物によっては素材表面を削っていて正確に測れない事があります。

そこでCNC天板に固定のピンを立て、このピンにPROBEをかけます。

このピンと素材表面の差分をMach3に記録しておき、エンドミル交換時はピンでPROBEを行い、差分を加算してZ軸切削原点を設定するというもの。

ATC(オートツールチェンジャー)などでは同様の機能があったり、予め各エンドミルの高さ差分を設定しておくなどあるようですが、卓上CNC(CNC3020など)でATCを実現するのはめちゃくちゃ大変どころの話ではないので…。

なお固定ピンでのPROBEを行うにはMach3のscreen4で画面をカスタマイズし、Mach3上でOperator -> Edit Button Scriptで配置したボタンに対してプログラムを組む必要があります。

私が作ったのは2つのボタンと1つの数値。

一番左 Tool Zero

通常のZ PROBEでZ軸切削原点を設定する

その横のZ Base Zero

固定ピンに移動してZ PROBEを行い、現在のZ軸と固定ピンとの差分を取得する

差分の数値は中央上の赤丸Z offsetのedit boxに入る

中央下のZ Probe

固定ピンに移動してZ PROBEを行い、Zoffsetの数値を加算してZ軸数値を設定する

順番としては最初にTool Zeroで素材表面などでPROBEを行ってZ軸切削原点を設定。

そのままZ Base Zeroを行って固定ピンとの差分を取得し、数値はZ offsetに入る。

その後のエンドミル交換時はZ Probeで固定ピンに対してPROBEを行い、Z offsetの数値を加算してZ軸数値を設定。

Tool ZeroとZ Base Zeroは切削開始に1度だけ行い、以後はZ ProbeでPROBEを行う感じ。

これらはそんなに難しくないプログラムを組むだけで可能で、作っちゃえばボタン押すだけで自動で設定されます。

両面切削に関しては、たくさんピン立てて、ズレないようにしましょう。って感じです(;´∀`)

私がやってきた限りでは、上下合計4本だとズレる事があり、6~8本だとほぼズレません。

ズレる場合はXY軸の原点の出し方や、治具(捨て板)の位置に問題があります。

私はCNCの機械原点を赤外線センサーによって出しています。

これを使って機械原点をHOMEで出した後、毎回固定のXY軸数値を設定し(X-100.0、Y+250.0とか)、その数値に対応した位置に治具(捨て板)をズレないように固定してます。

治具(捨て板)をズレないように固定するために、CNC天板はアルミ板にし、アルミ板には治具(捨て板)用の固定ピンを6本の穴を開けています。

治具(捨て板)がズレていれば、両面切削用のピンを何本作ろうがズレます。

ダイヤルゲージなんかを利用して設置する方法もありますが、治具(捨て板)取り外すごとにそんな面倒なことやってられるかー!って性格なので、天板に穴開けてやってます。

次回の第3回はFusion360でのCAMとCNC3020での切削についてを予定。

今回は短く2分ほどの動画です。

短くまとめすぎて何がなにやら…という感じなので、ちょっと補足します。

Z軸原点出しについて。

卓上CNCではPROBE(プローブ)を使って素材表面などでZ軸切削原点を出す方法があり、卓上CNCを使っている人には一般的だと思います。

でもこの方法だとエンドミルを交換する際、切削物によっては素材表面を削っていて正確に測れない事があります。

そこでCNC天板に固定のピンを立て、このピンにPROBEをかけます。

このピンと素材表面の差分をMach3に記録しておき、エンドミル交換時はピンでPROBEを行い、差分を加算してZ軸切削原点を設定するというもの。

ATC(オートツールチェンジャー)などでは同様の機能があったり、予め各エンドミルの高さ差分を設定しておくなどあるようですが、卓上CNC(CNC3020など)でATCを実現するのはめちゃくちゃ大変どころの話ではないので…。

なお固定ピンでのPROBEを行うにはMach3のscreen4で画面をカスタマイズし、Mach3上でOperator -> Edit Button Scriptで配置したボタンに対してプログラムを組む必要があります。

私が作ったのは2つのボタンと1つの数値。

一番左 Tool Zero

通常のZ PROBEでZ軸切削原点を設定する

その横のZ Base Zero

固定ピンに移動してZ PROBEを行い、現在のZ軸と固定ピンとの差分を取得する

差分の数値は中央上の赤丸Z offsetのedit boxに入る

中央下のZ Probe

固定ピンに移動してZ PROBEを行い、Zoffsetの数値を加算してZ軸数値を設定する

順番としては最初にTool Zeroで素材表面などでPROBEを行ってZ軸切削原点を設定。

そのままZ Base Zeroを行って固定ピンとの差分を取得し、数値はZ offsetに入る。

その後のエンドミル交換時はZ Probeで固定ピンに対してPROBEを行い、Z offsetの数値を加算してZ軸数値を設定。

Tool ZeroとZ Base Zeroは切削開始に1度だけ行い、以後はZ ProbeでPROBEを行う感じ。

これらはそんなに難しくないプログラムを組むだけで可能で、作っちゃえばボタン押すだけで自動で設定されます。

両面切削に関しては、たくさんピン立てて、ズレないようにしましょう。って感じです(;´∀`)

私がやってきた限りでは、上下合計4本だとズレる事があり、6~8本だとほぼズレません。

ズレる場合はXY軸の原点の出し方や、治具(捨て板)の位置に問題があります。

私はCNCの機械原点を赤外線センサーによって出しています。

これを使って機械原点をHOMEで出した後、毎回固定のXY軸数値を設定し(X-100.0、Y+250.0とか)、その数値に対応した位置に治具(捨て板)をズレないように固定してます。

治具(捨て板)をズレないように固定するために、CNC天板はアルミ板にし、アルミ板には治具(捨て板)用の固定ピンを6本の穴を開けています。

治具(捨て板)がズレていれば、両面切削用のピンを何本作ろうがズレます。

ダイヤルゲージなんかを利用して設置する方法もありますが、治具(捨て板)取り外すごとにそんな面倒なことやってられるかー!って性格なので、天板に穴開けてやってます。

次回の第3回はFusion360でのCAMとCNC3020での切削についてを予定。

2019年06月27日

CNCでゼロから作るルアー動画 その1 Fusion360モデリング

以前からそのうちやろうと思っていた、私のCNCでのルアー作りをゼロから動画で紹介しよう。という企画。

ある程度ルアー作りが進んだので(まだ完成してません)、動画編集の方も何回かに分けてアップしていこうと第1回のFusion360でのモデリング動画をアップしてみました。

モデリングの様子をキャプチャーし続け、それを15分にまとめて編集しました。

本当はもっと細かいところまでガチンコでやろうと思ったんですが、まとまりが悪くなるし、編集がさらに大変になるしで諦め。

テクニック的な使い方をメインとして、参考書片手にFusion360をちょろっと触れるようになった方が動画をループしながら見れば、同じ組み方でルアーモデリングが出来るようになるのではないかと。

他にもスカルプトを使った組み方などもありますが、私の組み方の方がきっちりとしたサイズを出しやすいかと思います。

第2回はCNCでのZ軸原点出しとズレない両面切削について。

かなり短めの動画になると思います。

個人でCNC使ってルアー作ってる人がどれほどいるのか不明ですが、何かの参考になればいいなーと(;´∀`)

2019年06月21日

タコが釣れると言ったな。あれホントだった!

数週間前から釣れると話題の東京湾奥タコなんですが、1週間ほど前に発生した青潮により壊滅…。

と思われておりましたが、復活傾向でとうとう私にも釣れたよ!

場所も時間も釣り方も仕掛けもわからず、そもそもタコがいるのかすらわからない暗中模索。

わかっている事は間違いなくボトムであり、もう何年もボトムの釣りをしていない私には大変難しい。

地形は魚探や等高線で見たわけではないけど、釣りしてて大体は理解しているので「釣れるとしたらこの辺(ゾーン)のはず」という当たりをつけ、ルアーも手持ちをアレコレしたので狙ってみたらホントに釣れた!

シーバスもそうだけど、最初の1匹を釣るまでが難しい。

1匹釣れて答えがある程度わかったら、後は幅を広げるだけ。

たぶん今釣れる中ではボスクラスのサイズも!

ルアーはエギじゃなくてもOKで、フローティングミノーのリップが折れたやつなんかを利用すると良い感じ。

ラインアイ(スナップをつけるところ)にフックを外したメタルジグをスナップやスプリットリングで繋げ、ミノーのフロントフックを外しリアフックのみにする。

ブレードを繋げるとより良い感じ。

釣り方は時間や潮位によって釣れるゾーンが違うと思うけど、だいたい陸から40~50mを狙う。

デッドスローで1~2m引き(ハンドル1~2回転)、1~3秒ほど止め、ゆっくりロッドを煽り、重たければタコかストラクチャー、軽ければ再度巻き始める。

重さが継続するならさらにグーーとロッドを立て、重さが抜けなければタコの可能性大なので、あとはゴリ巻き&一気に抜き上げ。

巻いてるときにもたまに重たくなる事があるので、その際は1~3秒ほど止めてからロッドを煽ると良い。

陸っぱりから結構な重さの仕掛けで狙うと、ヒットした瞬間の「これタコだ!」という明確なバイトはわからないので、正直なところ釣りとしては結構微妙(;´∀`)

掛けた後も基本的にただ重たいだけなので…。

でも陸っぱりからこんなにタコが釣れる事はほぼないので、狙ってみるのも面白いと思います。

おかずとしても大人気ですしね( ´∀`)

と思われておりましたが、復活傾向でとうとう私にも釣れたよ!

場所も時間も釣り方も仕掛けもわからず、そもそもタコがいるのかすらわからない暗中模索。

わかっている事は間違いなくボトムであり、もう何年もボトムの釣りをしていない私には大変難しい。

地形は魚探や等高線で見たわけではないけど、釣りしてて大体は理解しているので「釣れるとしたらこの辺(ゾーン)のはず」という当たりをつけ、ルアーも手持ちをアレコレしたので狙ってみたらホントに釣れた!

シーバスもそうだけど、最初の1匹を釣るまでが難しい。

1匹釣れて答えがある程度わかったら、後は幅を広げるだけ。

たぶん今釣れる中ではボスクラスのサイズも!

ルアーはエギじゃなくてもOKで、フローティングミノーのリップが折れたやつなんかを利用すると良い感じ。

ラインアイ(スナップをつけるところ)にフックを外したメタルジグをスナップやスプリットリングで繋げ、ミノーのフロントフックを外しリアフックのみにする。

ブレードを繋げるとより良い感じ。

釣り方は時間や潮位によって釣れるゾーンが違うと思うけど、だいたい陸から40~50mを狙う。

デッドスローで1~2m引き(ハンドル1~2回転)、1~3秒ほど止め、ゆっくりロッドを煽り、重たければタコかストラクチャー、軽ければ再度巻き始める。

重さが継続するならさらにグーーとロッドを立て、重さが抜けなければタコの可能性大なので、あとはゴリ巻き&一気に抜き上げ。

巻いてるときにもたまに重たくなる事があるので、その際は1~3秒ほど止めてからロッドを煽ると良い。

陸っぱりから結構な重さの仕掛けで狙うと、ヒットした瞬間の「これタコだ!」という明確なバイトはわからないので、正直なところ釣りとしては結構微妙(;´∀`)

掛けた後も基本的にただ重たいだけなので…。

でも陸っぱりからこんなにタコが釣れる事はほぼないので、狙ってみるのも面白いと思います。

おかずとしても大人気ですしね( ´∀`)

2019年06月15日

タコが釣れると言ったな。あれは嘘だ

2週間ほど前からタコが釣れてるよ!って話でしたが、あんまり興味ないなーと静観していたものの、釣果報告を見るとちょっとやってみたい気持ちに駆られまして。

というものの、青潮後は全くダメ。という話だったので、タコは期待薄、マゴチやヒラメが釣れちゃったりしないかなぁーと淡い期待で早起きして朝マズメ1時間だけやってみることに。

ボトム付近をゆっっっっっくり引くと良いらしい。という情報から、適当なフローティングミノーをダウンショットリグ的な使い方で挑戦してみることに。

…わかっちゃいたけど全然釣れない。

私の釣り方が悪いのか、そもそもタコが居ないのかすらわからない。

エイが怖いけど、メタルジグでボトムをネチネチしたり、たまにリフト&フォールしてみたり。

すると、ドスン!と何かが乗った。

B-2戦略爆撃機こと、この辺では最大級のツバクロさん。

デカすぎてMフレームのタモなんか全く入りません(;´Д`)

アカエイと違ってほとんど海底に張り付かないので、楽ではあるんですが…とにかく凄いパワーで引っ張られます。

シーバスランカーハンティングのタックル装備だったんですが、リールもラインもロッドも悲鳴を上げています。

これでも大ボスクラスのアカエイよりはマシかなぁー。

餌はかなり豊富みたいなので、これはマゴチやヒラメのチャンスあるのでは!?とネチネチ攻めていると何かが乗った。

大きさや引き的には小型のアカエイクラス。

またエイかよー。やっぱダメかー。と寄せたところで

!???!!!!

アカエイじゃないぞ!サイズ的には浦安では超レアなヒラメだ!

テトラに潜られたものの、なんとか引き剥がしてタモ入れ準備。

水面に浮かぶヒラメと思わしき魚を見ると…あ、あれ?ヒラメ特有の斑点模様も口の向きも逆じゃね?

ってことは、これカレイ?

こんなデカイカレイ???

冬場、極稀に50cmクラスが上がるって話は聞いたことありましたが、まさかの49cmイシガレイ!

身の厚さがヒラメ級ですよ。

ある意味タコよりレア度が高いのではないかと。

近所の海でこんな凄いの釣れるとは思いませんでしたよ。

タコは釣れなかったけど、すごーく嬉しい!

というものの、青潮後は全くダメ。という話だったので、タコは期待薄、マゴチやヒラメが釣れちゃったりしないかなぁーと淡い期待で早起きして朝マズメ1時間だけやってみることに。

ボトム付近をゆっっっっっくり引くと良いらしい。という情報から、適当なフローティングミノーをダウンショットリグ的な使い方で挑戦してみることに。

…わかっちゃいたけど全然釣れない。

私の釣り方が悪いのか、そもそもタコが居ないのかすらわからない。

エイが怖いけど、メタルジグでボトムをネチネチしたり、たまにリフト&フォールしてみたり。

すると、ドスン!と何かが乗った。

B-2戦略爆撃機こと、この辺では最大級のツバクロさん。

デカすぎてMフレームのタモなんか全く入りません(;´Д`)

このサイズだとトルクフルですごいんだ。浦安のフラットの双璧、オレを忘れてもらっちゃ困るぜ! pic.twitter.com/iEZtmu79F5

— さ (@DIY_seabass_SA) 2019年6月14日

アカエイと違ってほとんど海底に張り付かないので、楽ではあるんですが…とにかく凄いパワーで引っ張られます。

シーバスランカーハンティングのタックル装備だったんですが、リールもラインもロッドも悲鳴を上げています。

これでも大ボスクラスのアカエイよりはマシかなぁー。

メタルジグでボトムを引っ張っていると、バチやユムシが頻繁に引っかかってくる。タコが釣れると言ったな?あれは嘘だ。

— さ (@DIY_seabass_SA) 2019年6月14日

そ、そんな…。

でもイシガレイ49cm pic.twitter.com/r5KiTzdBOf

餌はかなり豊富みたいなので、これはマゴチやヒラメのチャンスあるのでは!?とネチネチ攻めていると何かが乗った。

大きさや引き的には小型のアカエイクラス。

またエイかよー。やっぱダメかー。と寄せたところで

!???!!!!

アカエイじゃないぞ!サイズ的には浦安では超レアなヒラメだ!

テトラに潜られたものの、なんとか引き剥がしてタモ入れ準備。

水面に浮かぶヒラメと思わしき魚を見ると…あ、あれ?ヒラメ特有の斑点模様も口の向きも逆じゃね?

ってことは、これカレイ?

こんなデカイカレイ???

冬場、極稀に50cmクラスが上がるって話は聞いたことありましたが、まさかの49cmイシガレイ!

身の厚さがヒラメ級ですよ。

ある意味タコよりレア度が高いのではないかと。

近所の海でこんな凄いの釣れるとは思いませんでしたよ。

タコは釣れなかったけど、すごーく嬉しい!

2019年06月12日

すなどりくんの電池による違い

自走式ルアー回収機すなどりくんはタミヤ水中モーターの単3電池タイプを使用していますが、すなどりくんが推奨する電池はリチウムイオン14500です。

ほぼ単3電池と同じサイズで単3電池が1.5vの電圧に対し、リチウムイオン14500は3.7~4.2vの電圧と倍以上です。

そのため配線にかなりの負荷がかかり、接触不良や熱によるプラスチックの変形を起こしやすくなっていますが、それを上回るメリットがあると考えて推奨しています。

実際にどれくらいの差があるのか、お風呂にて動画で撮ってみました。

モーターは双方パワーダッシュモーターを使用しています。

動画で見比べると倍くらいの速度がありますね。すなどりくん、パワーダッシュモーター使用時の単3電池とリチウムイオン14500による速度差 pic.twitter.com/vtZveXEf3A

— さ (@DIY_seabass_SA) 2019年6月12日

お風呂では短距離のため倍くらいの速度差で収まっていますが、距離があると3倍くらい速度差があると思います。

速度差は早くルアーに到達出来るだけではありません。

水の流れがあるところでは単3電池だと推進力不足で進むことが出来ないのに対し、リチウムイオン14500だと問題なく進むことが出来るなどの違いがあります。

また動画でもちょこっと映っていますが、単3電池で速度が遅いため「すなどりくん」先端のキャプチャーフックがスナップの奥深くに突っ込む事が出来ず、なかなかフッキングに至りません。

対してリチウムイオン14500ではキャプチャーフックの中にスナップが完全に入り込むため、フッキング率が大幅に上昇します。

そのためトゥイッチを掛ける程度、回収用ラインをほんの少しだけちょこちょこと引っ張るだけで簡単にフッキングします。

デメリットは上記の通り、過負荷による故障や損傷を起こしやすい事。

元々単3電池1本用に作られているタミヤ水中モーターを間借り使用しているので、トルクの関係上どうしようもありません。

またリチウムイオン14500と充電器の入手性と価格が高いというのも大きなデメリットの一つかと思います。

キット版を組むのは大きな問題ではないと思いますが、このリチウムイオン14500の価格で二の足を踏んでいる方も多いのではないかと…。

2019年06月02日

好調だと言ったな、あれは嘘だ

自走式ルアー回収機すなどりくんは、キット版、フルスペック完成版ともに販売中です。

上の方のリンクからどうぞー。

で、通っているホームの6月ウェーディングは例年絶好調なので、ちょっと潮位が高いけど出撃。

今年はイワシが多いので期待大です。

ポイントに着くとすぐに反応が。

というか、ベイトが逃げ惑っている様が見えます。

チャンスチャンス!

バイトは結構出るもののなぜか食いが浅く、フッキング率がいまいち。

おまけにミノーやトップにはすこぶる反応悪く、自作のブレードでしか数が伸ばせる感じがしない。

そのブレードも5gまで落として出来る限りゆっくり引いても、ミスバイト多発。

そもそもガツン!と食ってこない。なんだこれは…。

最近はなかなか入ってくれなかったシャローエリアまでイワシを追っかけ回しており、ボイルは出ないものの、あちこちでイワシがピンピン跳ねて逃げ惑ってる姿が。

シーバスの数は少ないものの活性は高く、ベイトが多いからイージーに食えそうなのをより好みしてるのかな。

そうだとすると、この食いの浅さは納得がいく。

元気いっぱいに暴れまくりでイワシ吐きまくり。

やっぱり6月は最高だな!とバラし&ショートバイト多めなものの8キャッチ。

今年はずーーと渋かったから、久々に好調な感じ。

翌日。

調子に乗ってツ抜け狙っちゃうよ!と意気込むものの…。

好調だと言ったな、あれは嘘だ

そ、そんな…。

前日までわんさか居たイワシがポイントに見当たらず、完全に抜けちゃった/(^o^)\

ポイントに見切りをつけ、実績ポイントを巡るツアーに出るとなんとかキャッチ。

その後もがんばって見るものの、もう1本取るのでやっと…。

潮は動いてたんですがねぇ…どうもシーバスさんはベイトを追っかけ回しているようで、ベイトが居なかったらパーフェクトゲーム食らう勢いです。

こんなに好不調が激しいとは思いもよりませんでしたよ。

ぷちお買い得情報

どれも半額くらい。

上の方のリンクからどうぞー。

で、通っているホームの6月ウェーディングは例年絶好調なので、ちょっと潮位が高いけど出撃。

今年はイワシが多いので期待大です。

ポイントに着くとすぐに反応が。

というか、ベイトが逃げ惑っている様が見えます。

チャンスチャンス!

バイトは結構出るもののなぜか食いが浅く、フッキング率がいまいち。

おまけにミノーやトップにはすこぶる反応悪く、自作のブレードでしか数が伸ばせる感じがしない。

そのブレードも5gまで落として出来る限りゆっくり引いても、ミスバイト多発。

そもそもガツン!と食ってこない。なんだこれは…。

でもめっちゃくちゃ元気いっぱいなんだよなぁ(;´∀`)本日の近距離エラ洗い動画

— さ (@DIY_seabass_SA) 2019年6月1日

バラしがちょっと多かったものの、久々に好調で8キャッチ pic.twitter.com/OB8R45ZYsQ

最近はなかなか入ってくれなかったシャローエリアまでイワシを追っかけ回しており、ボイルは出ないものの、あちこちでイワシがピンピン跳ねて逃げ惑ってる姿が。

シーバスの数は少ないものの活性は高く、ベイトが多いからイージーに食えそうなのをより好みしてるのかな。

そうだとすると、この食いの浅さは納得がいく。

元気いっぱいに暴れまくりでイワシ吐きまくり。

やっぱり6月は最高だな!とバラし&ショートバイト多めなものの8キャッチ。

今年はずーーと渋かったから、久々に好調な感じ。

翌日。

調子に乗ってツ抜け狙っちゃうよ!と意気込むものの…。

好調だと言ったな、あれは嘘だ

そ、そんな…。

前日までわんさか居たイワシがポイントに見当たらず、完全に抜けちゃった/(^o^)\

ポイントに見切りをつけ、実績ポイントを巡るツアーに出るとなんとかキャッチ。

その後もがんばって見るものの、もう1本取るのでやっと…。

潮は動いてたんですがねぇ…どうもシーバスさんはベイトを追っかけ回しているようで、ベイトが居なかったらパーフェクトゲーム食らう勢いです。

こんなに好不調が激しいとは思いもよりませんでしたよ。

ぷちお買い得情報