2025年01月13日

BambuLab A1mini エンクロージャー&防音ボックス

新年あけましておめでとうございます&ちょーおひさしぶりでございます。

書くネタは溜まりきっていたんですが、めんどくさくて全く更新しておりませんでした。

心機一転、今年もゆるゆると書いていこうと思います。

去年10月にBambuLab A1mini(3Dプリンター)(アマゾンリンク)を買いました。

なんでA1miniを買ったかというと…

・フィラメント流量を自動検出してアレコレしてくれる

・リニアレールなどによる高剛性でハイスピードでの印刷

・高精度なオートベッドレベリング

・マグネットPEIビルドプレート

などなど。

今まで使っていたFlashForge Adventurer3は数年前までの「鉄板機」ですが、A1miniは現在の「鉄板機」といった機能が揃っています。

A1miniが唯一最近の高性能3DPとして搭載していないのが、CoreXY制御くらいですが、リニアレールと高剛性でCoreXY機に近いハイスピード印刷が出来ているので、そこまでCoreXYにこだわる必要もない感じ。

Adventurer3での不満点をすべて解消していると言っても過言ではない本体機能です。

そして何よりセールでめっちゃ安くなって3万前後で購入可能。

発売直後より買おうかどうか悩んでいた機種だったので、そりゃーもう飛びつきます。

で、そんな待望の品を買ったのに、置き場所やセッティングなどアレコレしたかったのでしばらく放置していましたが、去年末より重い腰をあげてセットアップ開始。

A1miniはキャリブレーションによりモーターの振動などをオートで打ち消してくれるので、動作音はかなり静かです。

箱型エンクロージャーのAdventurer3より静かなくらい。

ただエンクロージャーなしだとホコリ対策や設置がしづらいので、エンクロージャーで囲いたい。

エンクロージャーを作るなら、せっかくだしちょっとでも防音性能を追加したい。

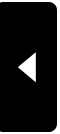

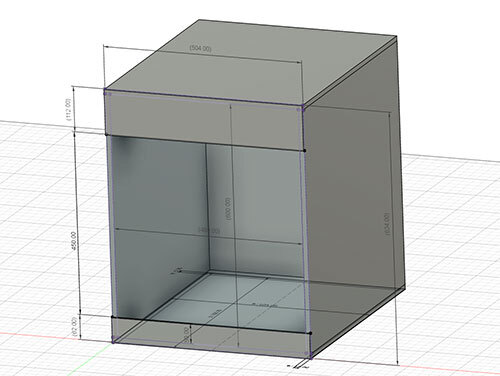

なわけで、Fusionでエンクロージャーの設計を考えます。

だいぶ前にCNC防音ボックス(過去記事)を気合とお金を掛けて作りましたが、今回は時間もお金もあんまりかけずサクッと作りたい。

家にある端材や、ホムセンでの板のサイズ(1820x910)を良い感じにカットして損が最小限になるように考えると、内寸横480x高さ600x奥588、板厚12mmに決定。

周辺のホムセン回ると、CNC防音ボックス作った頃と比べ、コーナンのMDFが3倍以上の値段になっててMDFは諦め。

MDFは密度高くて木材にしては防音性能あるけど、お金掛けたくなかったのでコンパネに…。

A1miniはCoreXY機ほどではないもののハイスピードなため、ヘッドがぎゅるんぎゅるん!と高速で動きます。

キャリブレーションにより振動やノイズを抑えて入るものの、それでも振動はちょっと気になる。

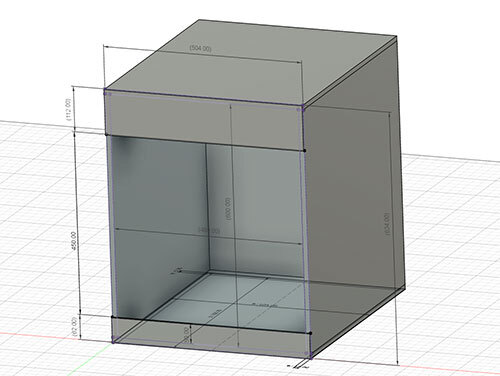

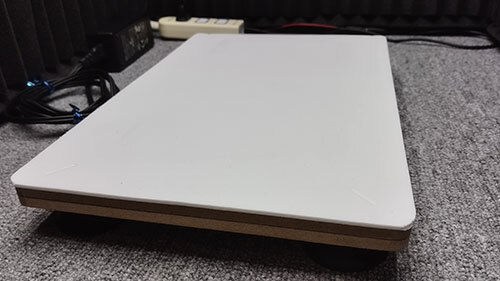

なので、Aliexpressでゴム足x4、ダイソーMDF300x200 t6mmを2枚、ダイソーEVAを購入し、ちょっと加工して土台に。

CNCほどの振動ではないので、今回はエアダンパーではなく、単なるゴム足です。

A1miniがほぼ300x200サイズなので、ピッタリと乗っかります。

おまけにゴム足で底上げした空間があるので、そこに電源ケーブルを押し込んでスッキリさせてます。

さすがにコンパネだけだと音が跳ね返ってしまい、逆にうるさくなると思われるので、内部に吸音材を貼ります。

お金をかけたくなかったので、Aliexpressで接着剤付き吸音材12pcsを購入。

もっと完璧に仕上げたい方は、接着剤なしのを買って、届いたら水に浸して乾燥させシワを伸ばした方がピシッと出来ます。

今回は時間もお金もかけたくなかったので接着剤付きにしました。

シワとか接着剤が弱くコンパネに貼り付けると浮いちゃうので、クオリティは下がります。

内部の上下部分は余らせていたタイルカーペットを敷き詰め。

合わせてAliexpressでLEDテープを購入し、2m分貼り付け。

12v電源は余らせていたACアダプタから。

木工用接着剤やダイソーのビス使って組み上げ。

CNC防音ボックスと比べたら工程や素材を端折りすぎたため、クオリティとしては我ながら最悪な感じ…。

き、機能すればいいからっ!

正面はドアにすると加工がめんどいとか色々あって、数年使わず余らせていた2mm厚のアクリルをマグネットテープで固定。

ダイソーのマグネットテープだけだと素材への接着が弱いので、ダイソー強力スポンジ両面テープで食いつき良くしてます。

見やすさや内部のメンテナンス含めた使い勝手重視。

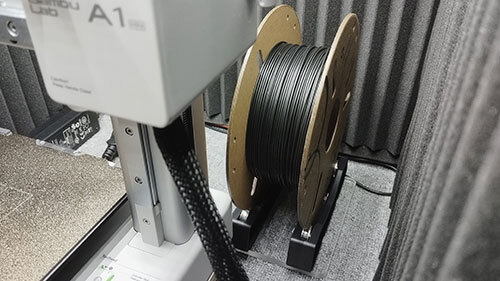

よし完成じゃ!と思ったら、吸音材を貼ったことにより内寸の横幅がほんの僅かに足りず、フィラメント交換しようとするとデフォルトのフィラメントスプールホルダーの軸が引っかかって取り出し出来ない!

本体ちょっとズラしたりすれば良いんだけど、さすがにコレでは収まりが悪い。

スプールホルダー自作するかーと思ったら、Aliexpressでスプールホルダー300円弱だったので、お金で解決。

スプールホルダーを横幅調整可能で固定する土台をCNC使ってアクリルから削り出して設置。

無事交換可能になって一安心。

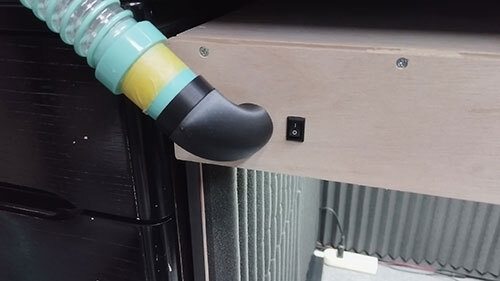

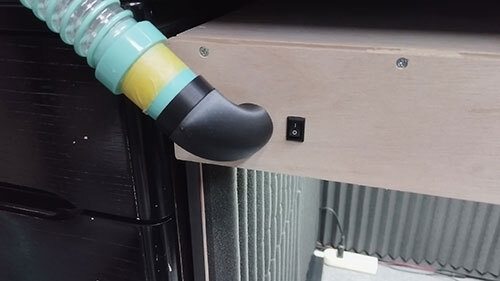

FDM機は光造形機に比べたらアレルギーなどの健康被害は低いらしいが、エンクロージャーなしでのテスト出力時にフィラメントが溶けたニオイがちょっと気になったので、塗装ブースで使っている排気口を使って外に排気するためのパーツを自作。

A1miniは本体がとてもコンパクトで小さいのに、エンクロージャー込みだと相当大きくなってしまった。

でも印刷中は隣の部屋でインクジェットプリンター使ってる?くらい静か。

時間&お金をあまり掛けず、クオリティとしてはかなり低いものの、得られた結果は大満足。

今後はA1miniくんを使い倒します。

というわけで、本年もゆるゆるよろしくお願いします。

釣りと全然関係ねぇ!

書くネタは溜まりきっていたんですが、めんどくさくて全く更新しておりませんでした。

心機一転、今年もゆるゆると書いていこうと思います。

去年10月にBambuLab A1mini(3Dプリンター)(アマゾンリンク)を買いました。

なんでA1miniを買ったかというと…

・フィラメント流量を自動検出してアレコレしてくれる

・リニアレールなどによる高剛性でハイスピードでの印刷

・高精度なオートベッドレベリング

・マグネットPEIビルドプレート

などなど。

今まで使っていたFlashForge Adventurer3は数年前までの「鉄板機」ですが、A1miniは現在の「鉄板機」といった機能が揃っています。

A1miniが唯一最近の高性能3DPとして搭載していないのが、CoreXY制御くらいですが、リニアレールと高剛性でCoreXY機に近いハイスピード印刷が出来ているので、そこまでCoreXYにこだわる必要もない感じ。

Adventurer3での不満点をすべて解消していると言っても過言ではない本体機能です。

そして何よりセールでめっちゃ安くなって3万前後で購入可能。

発売直後より買おうかどうか悩んでいた機種だったので、そりゃーもう飛びつきます。

で、そんな待望の品を買ったのに、置き場所やセッティングなどアレコレしたかったのでしばらく放置していましたが、去年末より重い腰をあげてセットアップ開始。

A1miniはキャリブレーションによりモーターの振動などをオートで打ち消してくれるので、動作音はかなり静かです。

箱型エンクロージャーのAdventurer3より静かなくらい。

ただエンクロージャーなしだとホコリ対策や設置がしづらいので、エンクロージャーで囲いたい。

エンクロージャーを作るなら、せっかくだしちょっとでも防音性能を追加したい。

なわけで、Fusionでエンクロージャーの設計を考えます。

だいぶ前にCNC防音ボックス(過去記事)を気合とお金を掛けて作りましたが、今回は時間もお金もあんまりかけずサクッと作りたい。

家にある端材や、ホムセンでの板のサイズ(1820x910)を良い感じにカットして損が最小限になるように考えると、内寸横480x高さ600x奥588、板厚12mmに決定。

周辺のホムセン回ると、CNC防音ボックス作った頃と比べ、コーナンのMDFが3倍以上の値段になっててMDFは諦め。

MDFは密度高くて木材にしては防音性能あるけど、お金掛けたくなかったのでコンパネに…。

A1miniはCoreXY機ほどではないもののハイスピードなため、ヘッドがぎゅるんぎゅるん!と高速で動きます。

キャリブレーションにより振動やノイズを抑えて入るものの、それでも振動はちょっと気になる。

なので、Aliexpressでゴム足x4、ダイソーMDF300x200 t6mmを2枚、ダイソーEVAを購入し、ちょっと加工して土台に。

CNCほどの振動ではないので、今回はエアダンパーではなく、単なるゴム足です。

A1miniがほぼ300x200サイズなので、ピッタリと乗っかります。

おまけにゴム足で底上げした空間があるので、そこに電源ケーブルを押し込んでスッキリさせてます。

さすがにコンパネだけだと音が跳ね返ってしまい、逆にうるさくなると思われるので、内部に吸音材を貼ります。

お金をかけたくなかったので、Aliexpressで接着剤付き吸音材12pcsを購入。

もっと完璧に仕上げたい方は、接着剤なしのを買って、届いたら水に浸して乾燥させシワを伸ばした方がピシッと出来ます。

今回は時間もお金もかけたくなかったので接着剤付きにしました。

シワとか接着剤が弱くコンパネに貼り付けると浮いちゃうので、クオリティは下がります。

内部の上下部分は余らせていたタイルカーペットを敷き詰め。

合わせてAliexpressでLEDテープを購入し、2m分貼り付け。

12v電源は余らせていたACアダプタから。

木工用接着剤やダイソーのビス使って組み上げ。

CNC防音ボックスと比べたら工程や素材を端折りすぎたため、クオリティとしては我ながら最悪な感じ…。

き、機能すればいいからっ!

正面はドアにすると加工がめんどいとか色々あって、数年使わず余らせていた2mm厚のアクリルをマグネットテープで固定。

ダイソーのマグネットテープだけだと素材への接着が弱いので、ダイソー強力スポンジ両面テープで食いつき良くしてます。

見やすさや内部のメンテナンス含めた使い勝手重視。

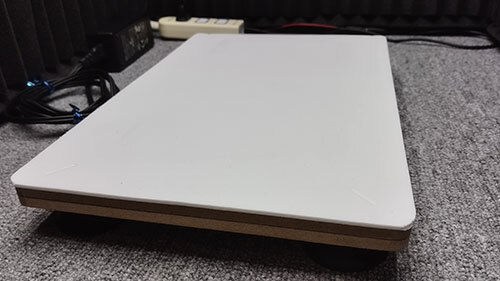

よし完成じゃ!と思ったら、吸音材を貼ったことにより内寸の横幅がほんの僅かに足りず、フィラメント交換しようとするとデフォルトのフィラメントスプールホルダーの軸が引っかかって取り出し出来ない!

本体ちょっとズラしたりすれば良いんだけど、さすがにコレでは収まりが悪い。

スプールホルダー自作するかーと思ったら、Aliexpressでスプールホルダー300円弱だったので、お金で解決。

スプールホルダーを横幅調整可能で固定する土台をCNC使ってアクリルから削り出して設置。

無事交換可能になって一安心。

FDM機は光造形機に比べたらアレルギーなどの健康被害は低いらしいが、エンクロージャーなしでのテスト出力時にフィラメントが溶けたニオイがちょっと気になったので、塗装ブースで使っている排気口を使って外に排気するためのパーツを自作。

A1miniは本体がとてもコンパクトで小さいのに、エンクロージャー込みだと相当大きくなってしまった。

でも印刷中は隣の部屋でインクジェットプリンター使ってる?くらい静か。

時間&お金をあまり掛けず、クオリティとしてはかなり低いものの、得られた結果は大満足。

今後はA1miniくんを使い倒します。

というわけで、本年もゆるゆるよろしくお願いします。

釣りと全然関係ねぇ!