2019年10月09日

3Dプリンター:HX-A1Hホルダー

私が普段釣りで使っている動画撮影ではPanasonic HX-A1H(残念ながら生産終了)を使っているんですが、色々なマウント方法があるものの、最終的にはCNCで自作したホルダーを利用して帽子のツバにマウントする形を取っていました。

CNCで作る場合、素材や切削パスの組み方、タブ(プラモデルのランナーみたいなの)の作り方なんかで切削出来る限界や仕上がりが変わります。

また3軸CNCだと素材をひっくり返したり横にしないと削れないモノなども多く、その際に素材の位置がズレて精度が出ないなんてのも当たり前。

この辺がCNCの本当に難しいところです。

で、最近導入した3DプリンターのAdventurer3なら、こういう面倒くさいのをずばーーー!と一気に解決してくれるだろう!とこのマウンターを3Dプリンターで作り直してみることにしました。

CNCで作ったマウンターがちょっと重たかったというのもありまして。

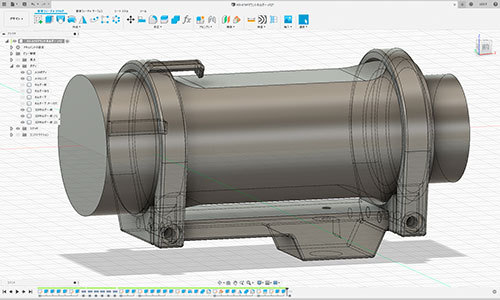

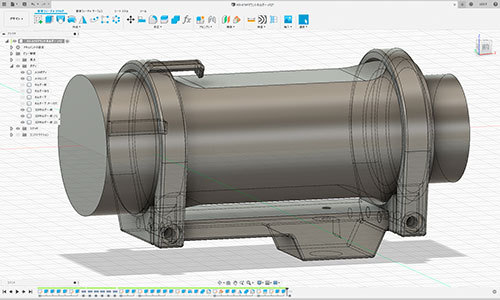

毎度のFusion360でCNC版からスリム化してモデリング修正。

寝る前にセットして朝起きたら出来上がる!

3Dプリンターのいいところはコレ。

CNCのように素材のクランプ&原点出しやエンドミルの交換、裏表切削時の位置合わせなど必要なく、ボタン押したらあとは勝手に全部やってくれる。

なんて楽な機械なんでしょう。

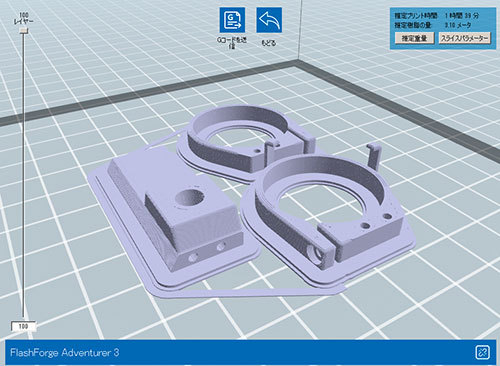

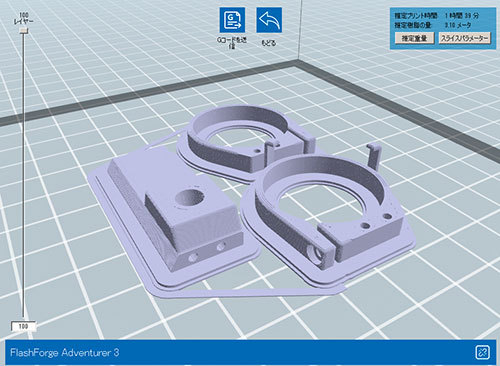

でもこの出力方法ではちょっと問題があったので、パーツを分割して出力し直し。

出力に使用したフィラメントのPLAは、出力後のヤスリがけが毛羽立っちゃうというか剥がれ落ちるというか、実質無理な感じで修正が効かない。

サポート材が付いた面の出力後の修正が難しいので、パーツ分割で組み合わせ、修正を最小限にするのが良い。

HX-A1H本体との固定はM2ネジで締め込み。

でもAdventurer3でネジを切るのは寸法公差的に小さいネジはまず無理なので、下穴を作って印刷し、ドリル削ってタップ立て。

パーツ同士の結合はPLAフィラメントではABS接着剤などでくっつくのでアクリサンデーや二塩化メチレンで行けるけど、接着面を増やすために凹凸で組み合わせようとするとAdventurer3の寸法精度の問題で難儀するのが目に見えている。

そのためφ2の下穴を作った後、φ2ドリル、φ2エンドミルでさらって、φ2プラ棒を圧入で合体。

さらに接着すれば完璧。と思ったけど、φ2プラ棒の時点で相当強固に合体出来ているので接着はなし。

完成ヽ(´ー`)ノ

前のちょこっと出っ張っている部分にスポンジを引っ掛けて、風切り音防止のファー的な役割を入れています。

この吸音スポンジでかなり変わります。

最初に印刷したモデルでは強度不足によりボールジョイントとの部分が割れちゃったので、ちょっと多めに盛りました。

あとは出力密度を50%まで上げて、内部の中空格子状密度もアップさせて強度アップ。

ネジ頭が出ないようにザグリを入れていますが、これは3Dプリンター側のみで出力後の修正はなし。

ただやっぱり寸法精度が出ないので、φ3.45のネジ頭だけど、印刷データ側はφ4でギリ行ける感じ。

円柱状の場合、ヘッドが円を描いたときの始点と終点がFDM機的な仕様で余分に盛られるので、どうしても精度が落ちる。

寸法精度に関してはCNCに圧倒的な軍配です。

ちょこちょこ3Dプリンターを使ってみると手間のかからない良い子なんだけど、CNCを使っている場合は寸法精度の微妙な部分で「もうちょっとなんだけどなー」って部分が気になる。

ピッタリ!というのは結構難しいので、若干大きく印刷して樹脂の弾性でカバーって感じが良いのかも。

それでもこの楽さは素晴らしい。

Adventurer3の印刷設定を行うFlashPrintはほぼオートの「OK」だけでいけちゃうし、Wifiで転送したらPC側はシャットダウンしてもいいし、何もいじらなくても勝手に全部出力までしてくれる。

CNCでアレコレやってる人からすると、ほんとに雲泥の差です(;´∀`)

普通の人にはCNCは全くおすすめ出来ないけど、3Dプリンターならありかなーと思わせるレベルです。

2018/04/26

CNCで作る場合、素材や切削パスの組み方、タブ(プラモデルのランナーみたいなの)の作り方なんかで切削出来る限界や仕上がりが変わります。

また3軸CNCだと素材をひっくり返したり横にしないと削れないモノなども多く、その際に素材の位置がズレて精度が出ないなんてのも当たり前。

この辺がCNCの本当に難しいところです。

で、最近導入した3DプリンターのAdventurer3なら、こういう面倒くさいのをずばーーー!と一気に解決してくれるだろう!とこのマウンターを3Dプリンターで作り直してみることにしました。

CNCで作ったマウンターがちょっと重たかったというのもありまして。

毎度のFusion360でCNC版からスリム化してモデリング修正。

寝る前にセットして朝起きたら出来上がる!

3Dプリンターのいいところはコレ。

CNCのように素材のクランプ&原点出しやエンドミルの交換、裏表切削時の位置合わせなど必要なく、ボタン押したらあとは勝手に全部やってくれる。

なんて楽な機械なんでしょう。

でもこの出力方法ではちょっと問題があったので、パーツを分割して出力し直し。

出力に使用したフィラメントのPLAは、出力後のヤスリがけが毛羽立っちゃうというか剥がれ落ちるというか、実質無理な感じで修正が効かない。

サポート材が付いた面の出力後の修正が難しいので、パーツ分割で組み合わせ、修正を最小限にするのが良い。

HX-A1H本体との固定はM2ネジで締め込み。

でもAdventurer3でネジを切るのは寸法公差的に小さいネジはまず無理なので、下穴を作って印刷し、ドリル削ってタップ立て。

パーツ同士の結合はPLAフィラメントではABS接着剤などでくっつくのでアクリサンデーや二塩化メチレンで行けるけど、接着面を増やすために凹凸で組み合わせようとするとAdventurer3の寸法精度の問題で難儀するのが目に見えている。

そのためφ2の下穴を作った後、φ2ドリル、φ2エンドミルでさらって、φ2プラ棒を圧入で合体。

さらに接着すれば完璧。と思ったけど、φ2プラ棒の時点で相当強固に合体出来ているので接着はなし。

完成ヽ(´ー`)ノ

前のちょこっと出っ張っている部分にスポンジを引っ掛けて、風切り音防止のファー的な役割を入れています。

この吸音スポンジでかなり変わります。

最初に印刷したモデルでは強度不足によりボールジョイントとの部分が割れちゃったので、ちょっと多めに盛りました。

あとは出力密度を50%まで上げて、内部の中空格子状密度もアップさせて強度アップ。

ネジ頭が出ないようにザグリを入れていますが、これは3Dプリンター側のみで出力後の修正はなし。

ただやっぱり寸法精度が出ないので、φ3.45のネジ頭だけど、印刷データ側はφ4でギリ行ける感じ。

円柱状の場合、ヘッドが円を描いたときの始点と終点がFDM機的な仕様で余分に盛られるので、どうしても精度が落ちる。

寸法精度に関してはCNCに圧倒的な軍配です。

ちょこちょこ3Dプリンターを使ってみると手間のかからない良い子なんだけど、CNCを使っている場合は寸法精度の微妙な部分で「もうちょっとなんだけどなー」って部分が気になる。

ピッタリ!というのは結構難しいので、若干大きく印刷して樹脂の弾性でカバーって感じが良いのかも。

それでもこの楽さは素晴らしい。

Adventurer3の印刷設定を行うFlashPrintはほぼオートの「OK」だけでいけちゃうし、Wifiで転送したらPC側はシャットダウンしてもいいし、何もいじらなくても勝手に全部出力までしてくれる。

CNCでアレコレやってる人からすると、ほんとに雲泥の差です(;´∀`)

普通の人にはCNCは全くおすすめ出来ないけど、3Dプリンターならありかなーと思わせるレベルです。