2016年06月20日

自作ルアー:シリコン型取り

このブログに度々出ますが、私のここ2~3年くらい自作ルアー作りは、PCを使ってルアーを3Dモデリングし、それをCNCという機械を使って削り出す方法です。

この方法は中華CNCですら結構良い精度で削り出せるため、「バルサを手で削って~」な、ごく一般的な自作ルアーと比べて色々な事が出来ます。

市販級のルアーを作ることも可能です。

最近だとルアーメーカーも試作段階ではこの方法が多いのではないかと思います。

しかしCNCで削り出すのは時間が掛かる。

CAMというアプリケーションを使って、どれくらいの速度で、どういうルートで削るか。などを設定するんですが、精度を出そうと思えば思うほど時間がかかります。

最近は「これくらいなら」という自分なりの塩梅もわかってきたので、以前と比べたら数倍の速度で削り出す事が出来るようになりましたが、「量産する」となると話は別。

また削り出す素材にも問題があります。

現在使っているポリプロピレンは樹脂なんですが、これが難接着材で、2枚開きのボディを剥がれないように接着する事は大変厳しい。

また浮力が弱いため、浮力を稼ぐためにボディが薄くなる=強度不足になりやすい。

かといって市販ルアーのようなABSは素材代が高い!

浮力があって、そこそこの強度が出せて、安い。となるとバルサなんですが、色々あって違う方法を模索するというのが今回のテーマです。

相変わらず前置きが長いですね(;´∀`)

この記事の続きとなる、違う方法でのチャレンジです。

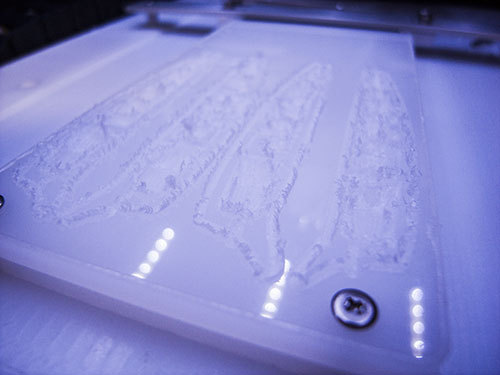

手元にある素材でやってみよう。というわけで、ポリプロピレンから金型ならぬ樹脂型を削り出してみました。

厚5mmの端材なので、2枚重ねあわせ厚10mmにしています。

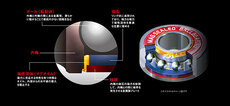

流し込む素材は、2液タイプの発泡ウレタンです。

エポキシ樹脂のように、2液を混ぜあわせると化学反応を起こして膨張し固まります。

その際ぶくぶくと空気というかガス?を内包するため、カマキリの卵のような細かい泡っぽい形状になります。

なので、非常に浮力が高いというのが特徴です。

発泡ウレタンにも色々なタイプがあり、硬質か軟質、無発泡~30倍など、強度や浮力や比重などが違います。

自作ルアーで使う人は、無発泡~10倍くらいが多いみたいですが、30倍でチャレンジしてみました。

一見すると良い感じに出来ているように見えますが、型枠からうまく剥がせません(;´Д`)

でもそんなに悪くない感じもあるので、ここは次の方法に切り替えましょう。

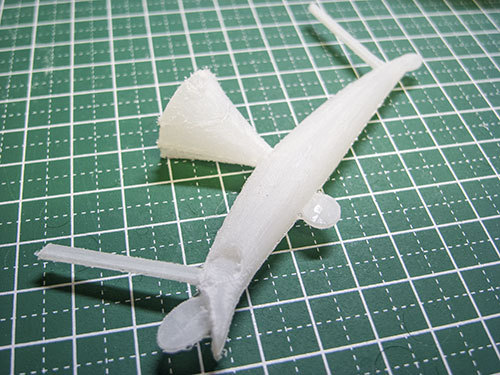

原型となるマスターブランクを削り出します。

貼りあわせて~

サーフェイスを整えます。

セルロースセメントに何度かどぶ漬け、さらに紙やすりでサーフェイスを整えます。

空気抜き用のパーツが邪魔で、普段どぶ漬けに使っているセルロースセメントの瓶に入らずorz

大容量タンク缶でのどぶ漬けとなり、この蓋が過去の開け閉めによってベコベコのため大変面倒くさいです…。

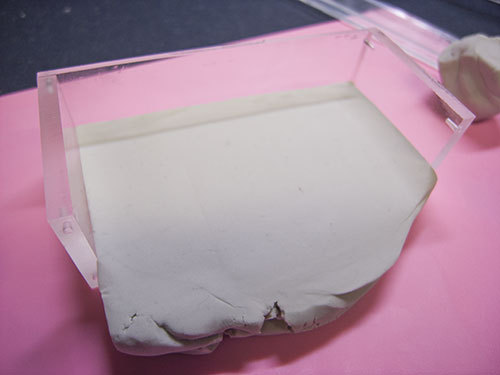

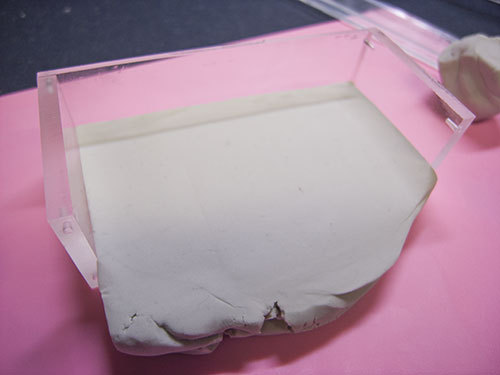

ダイソーで粘土こねこね用品を買ってきました。

土台となる粘土をこねこね。

アクリル端材から切り出したケースに入れます。

土台の粘土をマスターブランクにあわせて少し掘ってから、マスターブランクを押し付けます。

φ6mmのアルミ棒を押し付けて、ダボ穴をいくつか掘ります。

結局、先人方と同じ方法を取ることにしてみました。

シリコンでの型取りです。

過去にもシリコンでの型取りをしてみよう。と思ったことがあったんですが、当時シリコンって1kg5000円くらいして凄く高くて諦めました。

でも今はかなーり安いのも販売されており、送料込みでも1kg2500円でお釣りがくるのもありましたヽ(´ー`)ノ

で、シリコンを流し込みます。

最初は薄く流し込み、気泡が土台&マスターブランクに付かないようにするのが良いみたいです。

撹拌棒で何度も薄く積層していく感じで流し込んでみたものの、どうもコレはあまりよろしくないっぽい。

最初は土台&マスターブランクに接する面の気泡が抜けるくらい薄く流したら、あとは一気にドバーとやっちゃった方が気泡が抜けやすいみたいです。

それでもこのモデラーズストアのRTV-M4は比較的気泡が抜けやすいシリコンらしい。

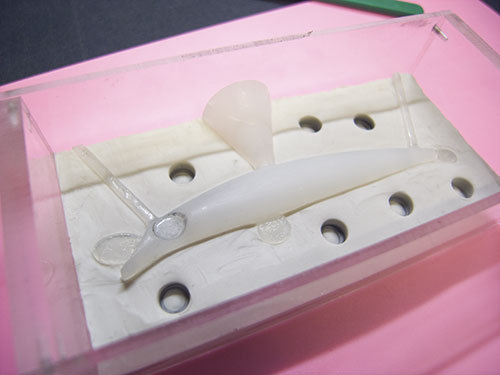

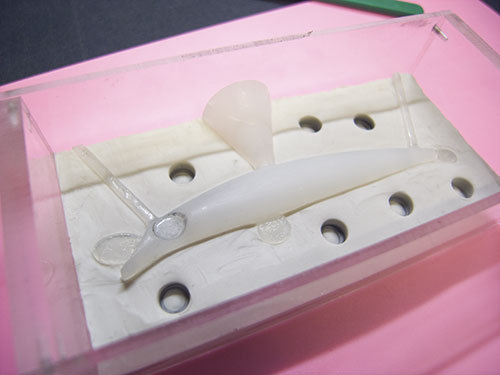

半日ほど待って割ってみました。

おお、初めてにしてはサーフェイスは問題なさげ。

なおマスターブランクをここで外してはいけません。

せっかく密着した状態なので、このまま次の流し込みまで我慢。

余分な粘土を爪楊枝で取ったりした後、この上にシリコンを流し込むわけですが、シリコン同士はくっついてしまうので剥離剤を筆で塗ります。

本当はシリコン専用の剥離剤が良いらしいのですが、ようはシリコン同士がくっつかなければいいわけで、オイル的な何かならなんでも良いらしい。

というわけで、パンなどに塗るマーガリンで代用してみます(;^ω^)

専用剥離剤がなければマーガリンを塗れば良いじゃない!

あ、塗るのはシリコン部分のみで、マスターブランクには塗っちゃダメです。

マスターブランクに塗ってしまうと、シリコンならではの高精度な型が取れなくなってしまいます。

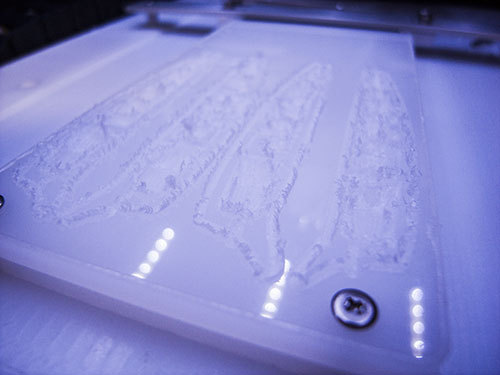

片側同様、最初は薄く塗ってマスターブランクの面の気泡を抜いた後、今度はドバーと一気に流し込んでみました。

確かにこっちのが気泡がバシバシ浮いてきて、流し込んだ面がとても綺麗です。

ホットケーキを焼いてる気分( ´∀`)

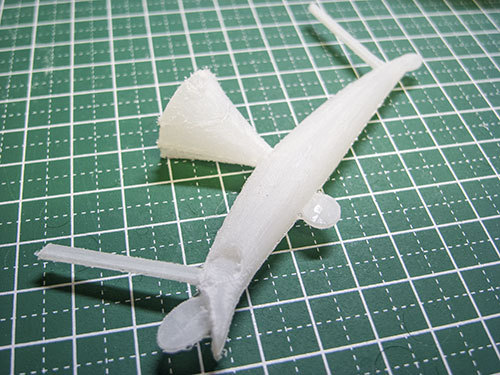

半日ほど寝かせた後、ドキドキのオープンです。

おお、かなり綺麗に型取り出来てる!

長くなったので続きます。

この方法は中華CNCですら結構良い精度で削り出せるため、「バルサを手で削って~」な、ごく一般的な自作ルアーと比べて色々な事が出来ます。

市販級のルアーを作ることも可能です。

最近だとルアーメーカーも試作段階ではこの方法が多いのではないかと思います。

しかしCNCで削り出すのは時間が掛かる。

CAMというアプリケーションを使って、どれくらいの速度で、どういうルートで削るか。などを設定するんですが、精度を出そうと思えば思うほど時間がかかります。

最近は「これくらいなら」という自分なりの塩梅もわかってきたので、以前と比べたら数倍の速度で削り出す事が出来るようになりましたが、「量産する」となると話は別。

また削り出す素材にも問題があります。

現在使っているポリプロピレンは樹脂なんですが、これが難接着材で、2枚開きのボディを剥がれないように接着する事は大変厳しい。

また浮力が弱いため、浮力を稼ぐためにボディが薄くなる=強度不足になりやすい。

かといって市販ルアーのようなABSは素材代が高い!

浮力があって、そこそこの強度が出せて、安い。となるとバルサなんですが、色々あって違う方法を模索するというのが今回のテーマです。

相変わらず前置きが長いですね(;´∀`)

2016/03/30

この記事の続きとなる、違う方法でのチャレンジです。

手元にある素材でやってみよう。というわけで、ポリプロピレンから金型ならぬ樹脂型を削り出してみました。

厚5mmの端材なので、2枚重ねあわせ厚10mmにしています。

流し込む素材は、2液タイプの発泡ウレタンです。

エポキシ樹脂のように、2液を混ぜあわせると化学反応を起こして膨張し固まります。

その際ぶくぶくと空気というかガス?を内包するため、カマキリの卵のような細かい泡っぽい形状になります。

なので、非常に浮力が高いというのが特徴です。

発泡ウレタンにも色々なタイプがあり、硬質か軟質、無発泡~30倍など、強度や浮力や比重などが違います。

自作ルアーで使う人は、無発泡~10倍くらいが多いみたいですが、30倍でチャレンジしてみました。

一見すると良い感じに出来ているように見えますが、型枠からうまく剥がせません(;´Д`)

でもそんなに悪くない感じもあるので、ここは次の方法に切り替えましょう。

原型となるマスターブランクを削り出します。

貼りあわせて~

サーフェイスを整えます。

セルロースセメントに何度かどぶ漬け、さらに紙やすりでサーフェイスを整えます。

空気抜き用のパーツが邪魔で、普段どぶ漬けに使っているセルロースセメントの瓶に入らずorz

大容量タンク缶でのどぶ漬けとなり、この蓋が過去の開け閉めによってベコベコのため大変面倒くさいです…。

ダイソーで粘土こねこね用品を買ってきました。

土台となる粘土をこねこね。

アクリル端材から切り出したケースに入れます。

土台の粘土をマスターブランクにあわせて少し掘ってから、マスターブランクを押し付けます。

φ6mmのアルミ棒を押し付けて、ダボ穴をいくつか掘ります。

結局、先人方と同じ方法を取ることにしてみました。

シリコンでの型取りです。

過去にもシリコンでの型取りをしてみよう。と思ったことがあったんですが、当時シリコンって1kg5000円くらいして凄く高くて諦めました。

でも今はかなーり安いのも販売されており、送料込みでも1kg2500円でお釣りがくるのもありましたヽ(´ー`)ノ

で、シリコンを流し込みます。

最初は薄く流し込み、気泡が土台&マスターブランクに付かないようにするのが良いみたいです。

撹拌棒で何度も薄く積層していく感じで流し込んでみたものの、どうもコレはあまりよろしくないっぽい。

最初は土台&マスターブランクに接する面の気泡が抜けるくらい薄く流したら、あとは一気にドバーとやっちゃった方が気泡が抜けやすいみたいです。

それでもこのモデラーズストアのRTV-M4は比較的気泡が抜けやすいシリコンらしい。

半日ほど待って割ってみました。

おお、初めてにしてはサーフェイスは問題なさげ。

なおマスターブランクをここで外してはいけません。

せっかく密着した状態なので、このまま次の流し込みまで我慢。

余分な粘土を爪楊枝で取ったりした後、この上にシリコンを流し込むわけですが、シリコン同士はくっついてしまうので剥離剤を筆で塗ります。

本当はシリコン専用の剥離剤が良いらしいのですが、ようはシリコン同士がくっつかなければいいわけで、オイル的な何かならなんでも良いらしい。

というわけで、パンなどに塗るマーガリンで代用してみます(;^ω^)

専用剥離剤がなければマーガリンを塗れば良いじゃない!

あ、塗るのはシリコン部分のみで、マスターブランクには塗っちゃダメです。

マスターブランクに塗ってしまうと、シリコンならではの高精度な型が取れなくなってしまいます。

片側同様、最初は薄く塗ってマスターブランクの面の気泡を抜いた後、今度はドバーと一気に流し込んでみました。

確かにこっちのが気泡がバシバシ浮いてきて、流し込んだ面がとても綺麗です。

ホットケーキを焼いてる気分( ´∀`)

半日ほど寝かせた後、ドキドキのオープンです。

おお、かなり綺麗に型取り出来てる!

長くなったので続きます。

2016/06/22