2023年04月26日

ベイトリール自作ドラグクリッカーver.2

以前、ダイワのベイトリール18ジリオンHD亜種のHRFソニックスピードに自作ドラグクリッカーを追加したものの実釣すると音が小さい。

ドラグクリッカーがドラグ性能に影響を及ぼさないよう弱い板バネを入れたため、クリッカーギアを弾く音が小さくなってしまったのが原因と思われる。

ドラグクリッカーの方式を変更し、再度作ってみることに。

と、思ったのが去年2022年12月。

Fusion360で3DCADデータやCNCで削るためのCAMデータを組み、いざ出力というところでCNCのコントロール基板から煙が!

使用しているCNC3020付属のコントロール基板が全く使えなかったため、電源、基板を別途購入、ボックスを自作し、配線を組んでプローブなどを追加した経緯から、パーツを交換すれば直る。

1.容量小さい電源を注文

->起動しない

2.容量大きい電源を注文

->起動しない->壊れてるのコントロール基板だった

3.アママケプレで3軸基板注文

->4軸が届く->返金&4軸破棄して

4.アママケプレ違う店で3軸基板再注文

->また4軸が届く->返金&4軸破棄して

5.Aliexpressで3軸基板再々注文

->無事3軸納品&交換起動&動作確認

壊れてから復活するまで4ヶ月ちょっと経過、もちろんその間CNC作業ストップ。

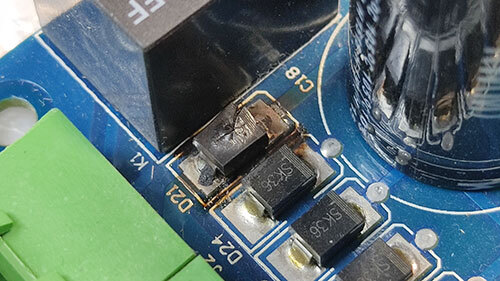

よく見たら交換前のコントロール基板はX軸関連のチップが焼け焦げていた。

最初からしっかり確かめておけば、時間を無駄にせずに…。

紆余曲折あったものの作業再開。

新型クリッカーギアに変更するには、ドライブギアに接着固定した旧型クリッカーギアを取り外す必要がある。

エポキシ接着剤で接着しているので、ヒートガンで熱して取り外し。

3DCADのFusion360での設計は割と追い込んでピーキー寄り。

4ヶ月ぶりくらいに復活したCNCでいきなりピーキー寄りの切削物。

両面切削はズレを防止するために捨て板治具が必要になり、事前準備含めてとても面倒。

クリッカーギアの裏面に段差を作り、ドライブギアのドラグワッシャー位置を固定する段差と合わせる。

接着固定する際に接地面積が増えて固定力アップ。

ドライブギアに自作クリッカーギアが乗る形。

軽くバフを掛けてバリを取る。

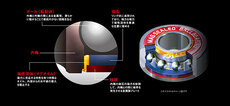

ドラグ音の方式はスティーズAと同様の方式。

ドラグディスクに横穴を開け、バネとピンを入れて…。

バネでピンを押し出し、クリッカーギアにピンを当てる事によって音を出す。

なおこのピンは直径が1.7mm程と小さく、旋盤を持っていないので作るのが大変。

クリッカーギアをエポキシで接着固定し組み込み。

ドラグディスクに差し込んだピンが、クリッカーギアに当たっているのが見て取れる。

ドラグが出る際はドライブギア(クリッカーギア)が時計回りに回転するため、クリッカーギアの歯はピンが引っかからずに滑っていく形状にしている。

スティーズAのドラグ音との比較動画。スティーズAのドラグ音と比較 pic.twitter.com/8yOJeJHaV1

— さ (@DIY_seabass_SA) April 26, 2023

動画では分かりづらいが、実際は今回作ったHRFソニックスピードのドラグ音の方が金属的な音がする。

スピニングのドラグ音に近いのが自作ドラグクリッカーver.2を追加したHRFソニックスピードで、クリック単音のボリュームもHRFソニックスピードの方が少しだけ大きい。

スティーズAの方はクリッカーギアがたぶん樹脂のため、実際の音はちょっと低く聞こえる。

ただクリッカーギアの歯数はスティーズAの方が多いため、より細かく連続してドラグ音が鳴る。

トータルとしてはどっちもさほど変わらない音量だが、HRFソニックスピードの方がボディが大きく空間があって響くため、単音自体は大きく聞こえる。

かなり良い感じになったので改良成功と言える。

私の製作環境でこれ以上を望むのは「技術的には可能です」というレベルに片足を突っ込む。

CNC復帰第一弾としては重たい製作物だったが、満足行く結果で良かった。

2023年04月09日

自転車用自作ロッドホルダー

自転車釣行ではロッドの持って行き方が困りごと。

市販のロッドホルダーもあるが、自分が求める物を作ってみる事に。

毎度のFusion360でモデリング。

求める性能は

・前カゴの横にホールド

・リールの位置は若干下

・ホルダー本体の着脱可能

・傷を防ぐ

市販品の多くはハンドルマウントだが、これだとロッドの位置が高くなり、街路樹などにロッド先端を引っ掛けてしまう可能性がある。

また前カゴを付けていると、ハンドルマウントは難しい。

そこで前カゴの横にマウントする形に。

2ピースロッド&リールを付けたままマウントしたいので、筒に通す形ではなく、抱きかかえ+下部で支える形。

また釣行時のみ取り付けたいので、ホルダーごと着脱可能にする。

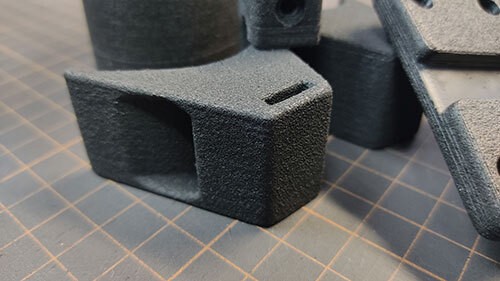

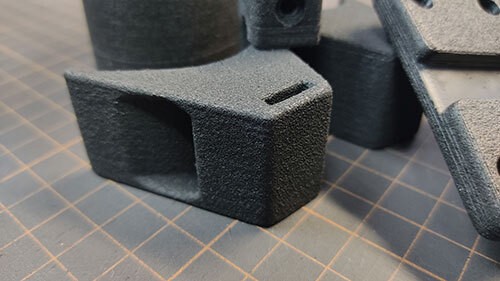

FDM型3DプリンターのAdventurer3でPETGフィラメントにて出力。

今回は塗装もするため、軽くヤスリがけ。

ストーン調スプレーで塗装。

ディティールは失われやすいが、軽めの積層痕をごまかしてFDM型3Dプリンターの出力品とは思えない感じに仕上げてくれる。

サーフェイスを整えるのはとても面倒な作業だが、1発でここまで仕上げてくれるので、使い勝手は素晴らしいの一言。

細かい調整加えつつ仮設置。

気になる点がいくつかあったものの、方向性は悪くない。

ロッドに合わせて中間のベルトで止める部分をスライドさせて合わせる事が出来る。

割と良い感じではあるが、厚2mmのアルミ板では剛性が足りず、ちょっと揺れてしまう。

コの字やパイプにすべきだったか。

実際に使ってみると想定通りで良い。

ただ懸念していたアルミ板の強度不足から、重たいタックル構成だとアルミ板が曲がってしまう。

スライドレールをコの字アルミに変更して、各パーツを3Dプリンタで再出力&ヤスリ掛け。

塗装などしてコの字アルミ版完成。

強度、剛性ともに大幅に改善。

移動中にロッドが視界の邪魔をすることもなく、人などとすれ違う時に万が一引っ掛けてしまう心配もなくなった。

納得行くクオリティもあり、作りたかった自転車用ロッドホルダーを実現出来たので大満足な一品。

市販のロッドホルダーもあるが、自分が求める物を作ってみる事に。

毎度のFusion360でモデリング。

求める性能は

・前カゴの横にホールド

・リールの位置は若干下

・ホルダー本体の着脱可能

・傷を防ぐ

市販品の多くはハンドルマウントだが、これだとロッドの位置が高くなり、街路樹などにロッド先端を引っ掛けてしまう可能性がある。

また前カゴを付けていると、ハンドルマウントは難しい。

そこで前カゴの横にマウントする形に。

2ピースロッド&リールを付けたままマウントしたいので、筒に通す形ではなく、抱きかかえ+下部で支える形。

また釣行時のみ取り付けたいので、ホルダーごと着脱可能にする。

FDM型3DプリンターのAdventurer3でPETGフィラメントにて出力。

今回は塗装もするため、軽くヤスリがけ。

ストーン調スプレーで塗装。

ディティールは失われやすいが、軽めの積層痕をごまかしてFDM型3Dプリンターの出力品とは思えない感じに仕上げてくれる。

サーフェイスを整えるのはとても面倒な作業だが、1発でここまで仕上げてくれるので、使い勝手は素晴らしいの一言。

細かい調整加えつつ仮設置。

気になる点がいくつかあったものの、方向性は悪くない。

ロッドに合わせて中間のベルトで止める部分をスライドさせて合わせる事が出来る。

割と良い感じではあるが、厚2mmのアルミ板では剛性が足りず、ちょっと揺れてしまう。

コの字やパイプにすべきだったか。

実際に使ってみると想定通りで良い。

ただ懸念していたアルミ板の強度不足から、重たいタックル構成だとアルミ板が曲がってしまう。

スライドレールをコの字アルミに変更して、各パーツを3Dプリンタで再出力&ヤスリ掛け。

塗装などしてコの字アルミ版完成。

強度、剛性ともに大幅に改善。

移動中にロッドが視界の邪魔をすることもなく、人などとすれ違う時に万が一引っ掛けてしまう心配もなくなった。

納得行くクオリティもあり、作りたかった自転車用ロッドホルダーを実現出来たので大満足な一品。