2019年10月22日

タモが抜けたので改造

まずはこいつを見てくれ、こいつをどう思う。

この直前に70cmくらいのを取り込んだ際、タモ柄の繋ぎ目1本分が戻らず伸ばしたままになっており、どうやらそこが思った以上に問題だったようでこのランカーの取り込みですっぽ抜けた…。

動画の通り抜けた部分から先は回収出来たので、海を汚さずに良かった。

家に帰ってから原因を調べてみることに。

伸縮タモ柄はすべてがテーパ形状で斜めになっていて、末端と先端がクサビのようになって抜けない構造になっています。

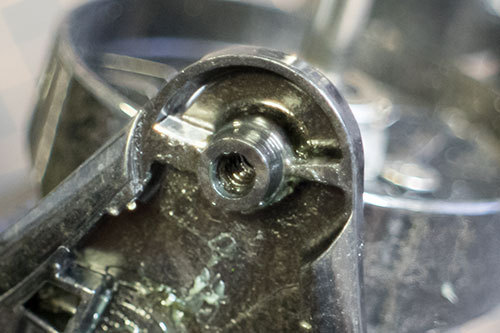

4本目の末端が割れて、3本目の先端が潜り込むように割り込んでしまっていました。

これでは4本目末端が5本目先端でクサビ固定出来ないので、4本目からすっぽ抜けてしまいます。

よくタモが収縮せずにガンガン打ち込むように戻す方もいますが、あれは劣化したタモでやっちゃダメな場合があるって事ですね。

このタモ柄も10年ほどは使っていたはずなのでしょうがないかなー。

このタモ柄は4mあり、実はテトラ帯で使うにはちょっと長く、堤防上からやるには短い。

だもんで1.8~2.4mくらいの欲しいなー。と思っていたので、割り切って短くしちゃいましょう!

まずは先端のネジ部分をろうそくで炙って熱し、エポキシ接着剤を溶かして抜き取ります。

いい感じで熱を入れれば、接着剤がぐにょぐにょとなるので抜くことが出来ます。

ロッドのトップガイドを抜くときと同じ方法です。

ウェーディングで使っているタモ柄は1mちょいに短く改造したモノなんですが、このときはホムセンでネジ穴部分だけ買ってきて、タモ柄の内径との隙間はエポキシ接着剤を少しずつ流して埋めました。

強度は高いんですが徐々に流し込むのがとても面倒。

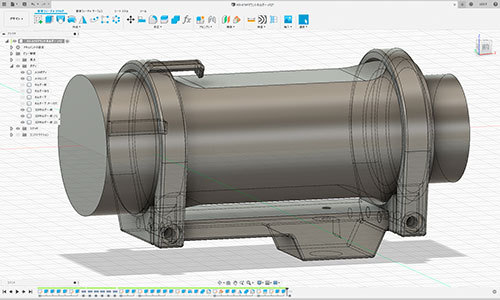

今回はFusion360と3Dプリンターでスペーサーを作ってみます。

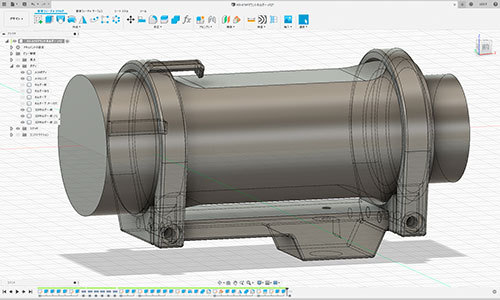

まずFusion360でモデリング。

エポキシ接着剤で接着するので、接着面積を増やすために溝的なものを作りました。

ネジ的な加工でも良かったんですが、今回はローレット風で。

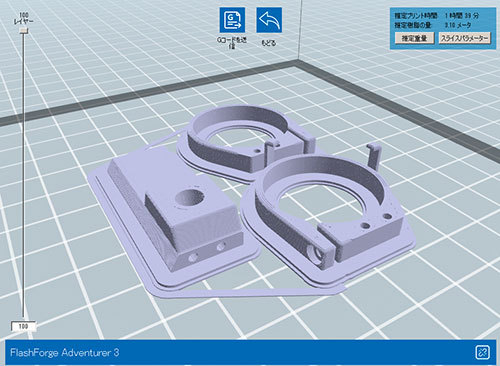

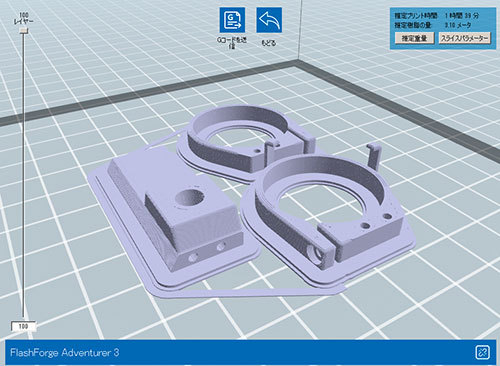

3DプリンターのAdventurer3で出力。

私が使っているCNC3020だとこういう長い円柱状のモノの加工はワークスペース的にとても難しく大変なので、こういうのは3Dプリンターの方が圧倒的に楽です。

接着してよし完成!と思ったのも束の間、大きなミスが発覚。

タモ柄内径とのキャップ的な止め部分を考えていなかったため、柄ではなく網の方を持ってしまうとタモ柄がシュルルルルーと展開してしまう。

熱入れて取り外すのも良いんだけど、作り直しは面倒だぞ…壊れるまではこのままにしたい。

というわけで、元々あったゴムキャップの内径を削って太さをあわせ、ゴム系接着剤で接着。

キャップにすることに。

後付となるので筋割を入れて取り付けます。

キャップにしては、ちょっと窮屈かなぁ。

ちょっと手で引っ張らないと展開はしないけど、キャップの役割は果たしている。

なわけで、無事に2mくらいのタモ柄に変身。

私の使い方だとテトラ帯はこれくらいの長さがベスト(だと思う)。

あとは実際に使ってみて、ダメそうならタモ柄買い直しかな。

よく折れたタモ柄なんかを現地放置したりする方がいますが、必ず持って帰りましょう。

地域によってはカーボンを廃棄するのはめちゃくちゃ大変みたいですが、少なくともおらが街の浦安は燃やせるゴミで捨てられます。

またDIYが好きな方ならこんな風に短く作り直すのも良いですし、素材として他に使うにも結構便利な素材です。

どうせゴミになるなら…と割り切って遊んでみるのも面白いですよ。

というわけで、シーバス取り込もうと思ったらタモが抜けました(;´Д`)ところでこいつを見てくれ

— さ (@DIY_seabass_SA) October 19, 2019

こいつをどう思う pic.twitter.com/HDLwqBkUMu

この直前に70cmくらいのを取り込んだ際、タモ柄の繋ぎ目1本分が戻らず伸ばしたままになっており、どうやらそこが思った以上に問題だったようでこのランカーの取り込みですっぽ抜けた…。

動画の通り抜けた部分から先は回収出来たので、海を汚さずに良かった。

家に帰ってから原因を調べてみることに。

伸縮タモ柄はすべてがテーパ形状で斜めになっていて、末端と先端がクサビのようになって抜けない構造になっています。

4本目の末端が割れて、3本目の先端が潜り込むように割り込んでしまっていました。

これでは4本目末端が5本目先端でクサビ固定出来ないので、4本目からすっぽ抜けてしまいます。

よくタモが収縮せずにガンガン打ち込むように戻す方もいますが、あれは劣化したタモでやっちゃダメな場合があるって事ですね。

このタモ柄も10年ほどは使っていたはずなのでしょうがないかなー。

このタモ柄は4mあり、実はテトラ帯で使うにはちょっと長く、堤防上からやるには短い。

だもんで1.8~2.4mくらいの欲しいなー。と思っていたので、割り切って短くしちゃいましょう!

まずは先端のネジ部分をろうそくで炙って熱し、エポキシ接着剤を溶かして抜き取ります。

いい感じで熱を入れれば、接着剤がぐにょぐにょとなるので抜くことが出来ます。

ロッドのトップガイドを抜くときと同じ方法です。

ウェーディングで使っているタモ柄は1mちょいに短く改造したモノなんですが、このときはホムセンでネジ穴部分だけ買ってきて、タモ柄の内径との隙間はエポキシ接着剤を少しずつ流して埋めました。

強度は高いんですが徐々に流し込むのがとても面倒。

今回はFusion360と3Dプリンターでスペーサーを作ってみます。

まずFusion360でモデリング。

エポキシ接着剤で接着するので、接着面積を増やすために溝的なものを作りました。

ネジ的な加工でも良かったんですが、今回はローレット風で。

3DプリンターのAdventurer3で出力。

私が使っているCNC3020だとこういう長い円柱状のモノの加工はワークスペース的にとても難しく大変なので、こういうのは3Dプリンターの方が圧倒的に楽です。

接着してよし完成!と思ったのも束の間、大きなミスが発覚。

タモ柄内径とのキャップ的な止め部分を考えていなかったため、柄ではなく網の方を持ってしまうとタモ柄がシュルルルルーと展開してしまう。

熱入れて取り外すのも良いんだけど、作り直しは面倒だぞ…壊れるまではこのままにしたい。

というわけで、元々あったゴムキャップの内径を削って太さをあわせ、ゴム系接着剤で接着。

キャップにすることに。

後付となるので筋割を入れて取り付けます。

キャップにしては、ちょっと窮屈かなぁ。

ちょっと手で引っ張らないと展開はしないけど、キャップの役割は果たしている。

なわけで、無事に2mくらいのタモ柄に変身。

私の使い方だとテトラ帯はこれくらいの長さがベスト(だと思う)。

あとは実際に使ってみて、ダメそうならタモ柄買い直しかな。

よく折れたタモ柄なんかを現地放置したりする方がいますが、必ず持って帰りましょう。

地域によってはカーボンを廃棄するのはめちゃくちゃ大変みたいですが、少なくともおらが街の浦安は燃やせるゴミで捨てられます。

またDIYが好きな方ならこんな風に短く作り直すのも良いですし、素材として他に使うにも結構便利な素材です。

どうせゴミになるなら…と割り切って遊んでみるのも面白いですよ。

2019年10月16日

錆びついた05イグジストのメンテナンス

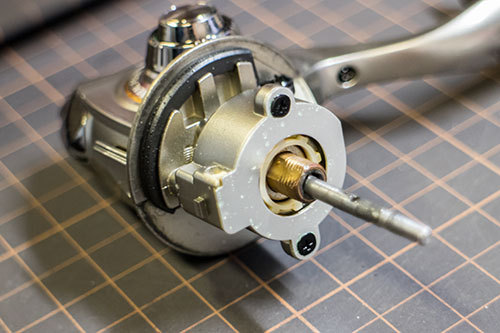

お友達のごんずいさんから「05イグジストの調子が悪い感じなので見て頂けませんかー?」とヘルプ要請が来たのでメンテナンスしてみることに。

2015/05/04

この05イグジストはごんずいさんが中古で買ったのを私が即オーバーホールしたものでもう4年以上経ったのかー。

さてメンテナンス開始するか!と、とりあえずどんなもんか回してみる事に。

ハンドル動かした瞬間ビシビシと伝わってくる違和感マキシマム!

ゴリゴリ、じょりじょり、おまけに音鳴りも。

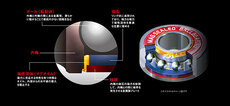

これはワンウェイクラッチ周辺か、ピニオンギアのベアリングが逝っている可能性大。

こ、こいつはやべーぜぇ…。

ローター開けて見ると既に茶色なモノがチラ見してる。

こんなに開けるのがドキドキするリールメンテナンスは久々なのだわ。

うん、すごい錆(;´∀`)

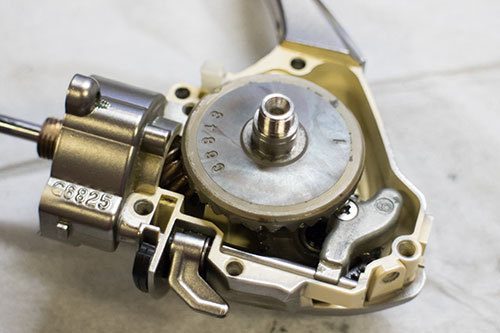

ワンウェイクラッチが錆でぐっちょり。

指で回そうとすると回転渋くじょりじょりする。

ワンウェイクラッチ本体の回転が渋いのは良いんだけど、それにしたってコレはあかん。

ディグリーザーに漬けてみたら凄い色に(;´∀`)

こ、こいつはすげーや…。

クラッチリングにも錆で剥がれ落ちたのか傷が(赤色の○の中)。

これがワンウェイクラッチのマグネットに擦れて音鳴りが大きくなって、さらにゴリゴリの原因かなぁ。

ダイワはギア、ボディ、ローター、マグシールド関連は単品注文が出来ないけど、05イグジストのワンウェイクラッチ関連は単品注文で売ってくれるみたいなので、これは交換の方が良いかもなー。

錆はワンウェイクラッチの底のピニオンギアのベアリング付近まで到達。

ワンウェイクラッチの蓋にも斑点模様の結晶が見られたし、これは海水侵入かなぁー。

ごんずいさんはかなりなディープウェーディングで使ってるから、本人気づかないうちにドボンした可能性がある。

あとはウェーディングの場合、海面ギリギリだったり、さらにナイトウェーディングだと湿度も高いためドボンしなくてもオカッパリより痛みやすい。

波飛沫があるサーフや磯なんかはもっとダメージありそう。

仮に私がダイワのメンテナンス担当で、リール開けてこのピニオンギアが出てきたら、持ち主にピニオンギアの交換を打診します(ノ∀`)

ドライブギアに比べたらピニオンギアは劣化しづらいけど、ここまでいっちゃうと本当は交換した方が良いと思う。

でもなぁダイワはギア単品で売ってくれないからなぁー。

オフィシャルメンテナスに出さないとダメで、出した時点で手数料4000円取られちゃうからなー。

自分でメンテナンスやりたい人には、非常に残念なサポートシステムです。

中身はどろっどろ&サビサビになっていたので。

スッキリキレイに!

でもドライブギアにも若干の錆や劣化の跡が。

とりあえず今回はパーツ交換なしでメンテナンスを終えて、あとはごんずいさんに使ってもらって判断。

ダメそうならオフィシャルサポートに出してお金かけてメンテナンスするか、程度の良い中古を買ってニコイチにするとか。

今から15年ほど前のフラッグシップ機だから、状態の良い中古というのも極レアになってしまっているし、使い続けるのはクラシックカー的な難しさが出てくる時期に足を踏み込んだ状態だと思います。

05イグジストは今まで出たスピニングリールの中でもダントツで巻きの軽さが持ち味のリール。

良い意味でスカスカな巻き心地であり、現行機でもこの感覚には勝てません。

その分色々ピーキーなリールではあるけど、唯一無二の良いリールです。

個人的にイグジストだけはマグシールドとか全部取っ払って、05イグジストの方向性を突き詰めて欲しいなぁーと思う。

それじゃー売れないのかなぁ。

イグジスト求めてる人って、堅牢さを犠牲にしても巻きの軽さ欲しがると思うんだけどなー。

ついでに。

13セルテート3012hのベールが傾いてきたというか下がってきたので、毎度のダイソー0.3mmアルミ板を入れて補正。

プラカラーを入れ替えれば直る可能性あるんだけど、注文してないし、まーコレで直るから良っかーと。

リールのメンテナンスは程々に行いましょー。

メンテナンスしてやれば末永く良い状態で使い続けられます。

2019年10月09日

3Dプリンター:HX-A1Hホルダー

私が普段釣りで使っている動画撮影ではPanasonic HX-A1H(残念ながら生産終了)を使っているんですが、色々なマウント方法があるものの、最終的にはCNCで自作したホルダーを利用して帽子のツバにマウントする形を取っていました。

CNCで作る場合、素材や切削パスの組み方、タブ(プラモデルのランナーみたいなの)の作り方なんかで切削出来る限界や仕上がりが変わります。

また3軸CNCだと素材をひっくり返したり横にしないと削れないモノなども多く、その際に素材の位置がズレて精度が出ないなんてのも当たり前。

この辺がCNCの本当に難しいところです。

で、最近導入した3DプリンターのAdventurer3なら、こういう面倒くさいのをずばーーー!と一気に解決してくれるだろう!とこのマウンターを3Dプリンターで作り直してみることにしました。

CNCで作ったマウンターがちょっと重たかったというのもありまして。

毎度のFusion360でCNC版からスリム化してモデリング修正。

寝る前にセットして朝起きたら出来上がる!

3Dプリンターのいいところはコレ。

CNCのように素材のクランプ&原点出しやエンドミルの交換、裏表切削時の位置合わせなど必要なく、ボタン押したらあとは勝手に全部やってくれる。

なんて楽な機械なんでしょう。

でもこの出力方法ではちょっと問題があったので、パーツを分割して出力し直し。

出力に使用したフィラメントのPLAは、出力後のヤスリがけが毛羽立っちゃうというか剥がれ落ちるというか、実質無理な感じで修正が効かない。

サポート材が付いた面の出力後の修正が難しいので、パーツ分割で組み合わせ、修正を最小限にするのが良い。

HX-A1H本体との固定はM2ネジで締め込み。

でもAdventurer3でネジを切るのは寸法公差的に小さいネジはまず無理なので、下穴を作って印刷し、ドリル削ってタップ立て。

パーツ同士の結合はPLAフィラメントではABS接着剤などでくっつくのでアクリサンデーや二塩化メチレンで行けるけど、接着面を増やすために凹凸で組み合わせようとするとAdventurer3の寸法精度の問題で難儀するのが目に見えている。

そのためφ2の下穴を作った後、φ2ドリル、φ2エンドミルでさらって、φ2プラ棒を圧入で合体。

さらに接着すれば完璧。と思ったけど、φ2プラ棒の時点で相当強固に合体出来ているので接着はなし。

完成ヽ(´ー`)ノ

前のちょこっと出っ張っている部分にスポンジを引っ掛けて、風切り音防止のファー的な役割を入れています。

この吸音スポンジでかなり変わります。

最初に印刷したモデルでは強度不足によりボールジョイントとの部分が割れちゃったので、ちょっと多めに盛りました。

あとは出力密度を50%まで上げて、内部の中空格子状密度もアップさせて強度アップ。

ネジ頭が出ないようにザグリを入れていますが、これは3Dプリンター側のみで出力後の修正はなし。

ただやっぱり寸法精度が出ないので、φ3.45のネジ頭だけど、印刷データ側はφ4でギリ行ける感じ。

円柱状の場合、ヘッドが円を描いたときの始点と終点がFDM機的な仕様で余分に盛られるので、どうしても精度が落ちる。

寸法精度に関してはCNCに圧倒的な軍配です。

ちょこちょこ3Dプリンターを使ってみると手間のかからない良い子なんだけど、CNCを使っている場合は寸法精度の微妙な部分で「もうちょっとなんだけどなー」って部分が気になる。

ピッタリ!というのは結構難しいので、若干大きく印刷して樹脂の弾性でカバーって感じが良いのかも。

それでもこの楽さは素晴らしい。

Adventurer3の印刷設定を行うFlashPrintはほぼオートの「OK」だけでいけちゃうし、Wifiで転送したらPC側はシャットダウンしてもいいし、何もいじらなくても勝手に全部出力までしてくれる。

CNCでアレコレやってる人からすると、ほんとに雲泥の差です(;´∀`)

普通の人にはCNCは全くおすすめ出来ないけど、3Dプリンターならありかなーと思わせるレベルです。

2018/04/26

CNCで作る場合、素材や切削パスの組み方、タブ(プラモデルのランナーみたいなの)の作り方なんかで切削出来る限界や仕上がりが変わります。

また3軸CNCだと素材をひっくり返したり横にしないと削れないモノなども多く、その際に素材の位置がズレて精度が出ないなんてのも当たり前。

この辺がCNCの本当に難しいところです。

で、最近導入した3DプリンターのAdventurer3なら、こういう面倒くさいのをずばーーー!と一気に解決してくれるだろう!とこのマウンターを3Dプリンターで作り直してみることにしました。

CNCで作ったマウンターがちょっと重たかったというのもありまして。

毎度のFusion360でCNC版からスリム化してモデリング修正。

寝る前にセットして朝起きたら出来上がる!

3Dプリンターのいいところはコレ。

CNCのように素材のクランプ&原点出しやエンドミルの交換、裏表切削時の位置合わせなど必要なく、ボタン押したらあとは勝手に全部やってくれる。

なんて楽な機械なんでしょう。

でもこの出力方法ではちょっと問題があったので、パーツを分割して出力し直し。

出力に使用したフィラメントのPLAは、出力後のヤスリがけが毛羽立っちゃうというか剥がれ落ちるというか、実質無理な感じで修正が効かない。

サポート材が付いた面の出力後の修正が難しいので、パーツ分割で組み合わせ、修正を最小限にするのが良い。

HX-A1H本体との固定はM2ネジで締め込み。

でもAdventurer3でネジを切るのは寸法公差的に小さいネジはまず無理なので、下穴を作って印刷し、ドリル削ってタップ立て。

パーツ同士の結合はPLAフィラメントではABS接着剤などでくっつくのでアクリサンデーや二塩化メチレンで行けるけど、接着面を増やすために凹凸で組み合わせようとするとAdventurer3の寸法精度の問題で難儀するのが目に見えている。

そのためφ2の下穴を作った後、φ2ドリル、φ2エンドミルでさらって、φ2プラ棒を圧入で合体。

さらに接着すれば完璧。と思ったけど、φ2プラ棒の時点で相当強固に合体出来ているので接着はなし。

完成ヽ(´ー`)ノ

前のちょこっと出っ張っている部分にスポンジを引っ掛けて、風切り音防止のファー的な役割を入れています。

この吸音スポンジでかなり変わります。

最初に印刷したモデルでは強度不足によりボールジョイントとの部分が割れちゃったので、ちょっと多めに盛りました。

あとは出力密度を50%まで上げて、内部の中空格子状密度もアップさせて強度アップ。

ネジ頭が出ないようにザグリを入れていますが、これは3Dプリンター側のみで出力後の修正はなし。

ただやっぱり寸法精度が出ないので、φ3.45のネジ頭だけど、印刷データ側はφ4でギリ行ける感じ。

円柱状の場合、ヘッドが円を描いたときの始点と終点がFDM機的な仕様で余分に盛られるので、どうしても精度が落ちる。

寸法精度に関してはCNCに圧倒的な軍配です。

ちょこちょこ3Dプリンターを使ってみると手間のかからない良い子なんだけど、CNCを使っている場合は寸法精度の微妙な部分で「もうちょっとなんだけどなー」って部分が気になる。

ピッタリ!というのは結構難しいので、若干大きく印刷して樹脂の弾性でカバーって感じが良いのかも。

それでもこの楽さは素晴らしい。

Adventurer3の印刷設定を行うFlashPrintはほぼオートの「OK」だけでいけちゃうし、Wifiで転送したらPC側はシャットダウンしてもいいし、何もいじらなくても勝手に全部出力までしてくれる。

CNCでアレコレやってる人からすると、ほんとに雲泥の差です(;´∀`)

普通の人にはCNCは全くおすすめ出来ないけど、3Dプリンターならありかなーと思わせるレベルです。